Electronique imprimée : l’énorme gisement des Oled

S’il est bien un domaine de l’électronique imprimée où le marché à coup-sûr se comptera à terme en dizaines de milliards de dollars, c’est celui des Oled. L’occasion pour Tony Maindron, chercheur au Léti, de dresser un état de l’art sans concession dans ce domaine.

Le premier Oled a été développé en laboratoire chez Kodak en 1987. Rappelons qu’il s’agit d’un matériau pris en sandwich qui convertit un champ électrique en photons pour émettre de la lumière. Les Oleds sont utilisés dans deux applications : l’éclairage et l’affichage pour à terme remplacer les LCD.

Le premier Oled a été développé en laboratoire chez Kodak en 1987. Rappelons qu’il s’agit d’un matériau pris en sandwich qui convertit un champ électrique en photons pour émettre de la lumière. Les Oleds sont utilisés dans deux applications : l’éclairage et l’affichage pour à terme remplacer les LCD.

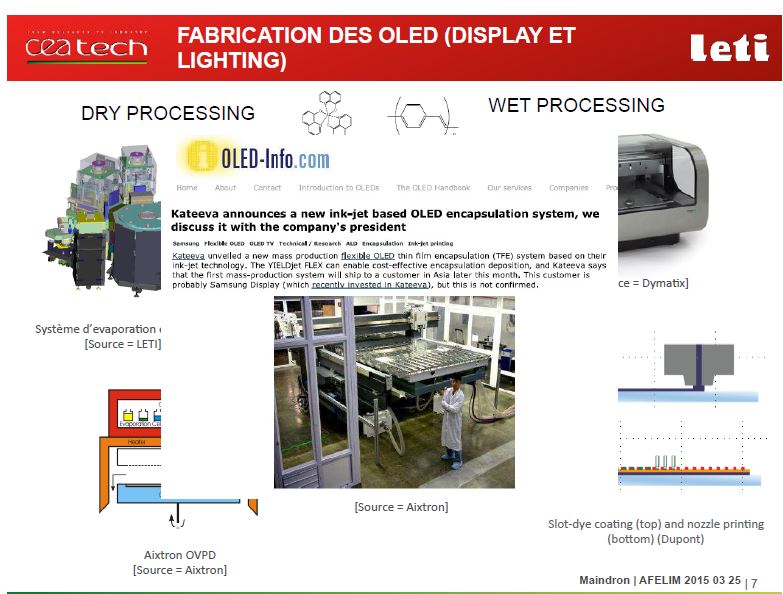

Aujourd’hui, on fabrique les Oled par évaporation sous vide, une technique lente et coûteuse. L’objectif est de passer à une méthode d’impression par jet d’encre. Des machines de ce type ont déjà été livrées aux Coréens LG et Samsung par Kateeva. L’objectif est de passer à la voie liquide pour améliorer les rendements, car l’évaporation sous vide est actuellement synonyme de mauvais rendements.

Les premiers écrans Oled imprimés seront commercialisés à la fin de l’année ou en 2016 : le chercheur en est sûr, car ce sont les fournisseurs de matériaux allemands, impliqués dans la chaîne d’approvisionnement pour la fabrication des Oled, qui en ont eu la confirmation compte-tenu des commandes passées par les mastodontes coréens.

Les marchés des afficheurs Oled concernent les écrans de tablettes, de smartphones (téléphone à écran incurvé de LG), dans le futur les écrans de téléviseur (mais ce jour n’est pas encore arrivé, assure Tony Maindron). L’autre grande application concerne les micro-afficheurs, dans les lunettes connectés, par exemple. Sony a déjà commercialisé un appareil-photo dont le viseur électronique est un micro-oled. La qualité du viseur en termes de contraste et de saturation des couleurs serait impressionnante, s’enthousiasme le chercheur.

Les marchés des afficheurs Oled concernent les écrans de tablettes, de smartphones (téléphone à écran incurvé de LG), dans le futur les écrans de téléviseur (mais ce jour n’est pas encore arrivé, assure Tony Maindron). L’autre grande application concerne les micro-afficheurs, dans les lunettes connectés, par exemple. Sony a déjà commercialisé un appareil-photo dont le viseur électronique est un micro-oled. La qualité du viseur en termes de contraste et de saturation des couleurs serait impressionnante, s’enthousiasme le chercheur.

Dans l’éclairage, un domaine où LG est actuellement le leader, les meilleures performances actuelles font état de 60 lumens/watt.

Mais l’encapsulation des Oled est actuellement l’étape la plus critique dans leur processus de fabrication. Ces couches barrières actuellement réalisées en verre-verre (cas des Samsung Galaxy) empêchent la couche Oled de 100 nm d’épaisseur de se dégrader. L’objectif est de remplacer le verre par des couches minces barrières de même qualité, par un procédé qui ne dépasserait pas les 100°C. Les écrans Oled ne supportent pas non plus les défauts de type « dark spot », qui correspondent à un pixel mort dans les LCD. Les techniques d’encapsulation employées aujourd’hui sont le dépôt PECVD ou le dépôt ALD (dépôt de couche atomique). Dans les micro-oleds, le Leti fait actuellement appel à une technologie d’encapsulation multicouches par ALD de 300 nm d’épaisseur.

Le rêve pour les fabricants d’Oled sera de parvenir à utiliser des substrats plastiques pour réaliser des écrans enroulables ou pliables façon carte Michelin. Mais, ça reste aujourd’hui un rêve.