L’IRT Saint Exupéry a développé des solutions permettant l’impression de fonctions électroniques sur pièces 3D

L’institut travaille depuis quatre ans sur des procédés innovants d’impression de fonctions électroniques sur des pièces 3D complexes, procédés s’affranchissant des problèmes rencontrés dans ce domaine. L’industrialisation est prévue d’ici trois ans.

Porté par les secteurs de l’automobile, de la logistique, de l’énergie ou encore des applications grand public, le marché de l’électronique imprimée connait une forte croissante, selon le cabinet d’études IDTechEx qui estime qu’il pourrait attendre plusieurs milliards d’euros à horizon 2030.

Les procédés de production conventionnels de l’électronique imprimée, tels que le procédé roll-to-roll avec sa capacité à adresser des volumes de production importants, permettent de répondre à cette demande mais ils sont limités à de l’impression sur support plan.

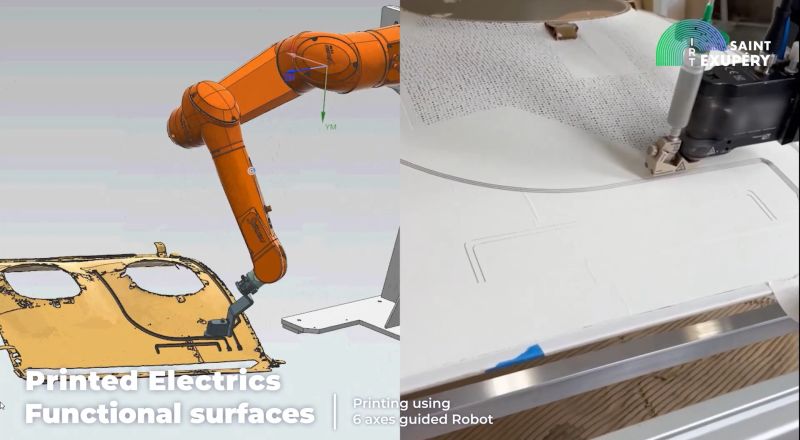

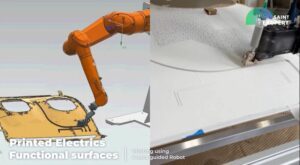

Pour que l’électronique imprimée étende son champ d’applications, il est important de pouvoir réaliser des fonctions électriques et/ou électroniques directement sur des pièces 3D. C’est en tout cas l’axe qu’a choisi l’IRT Saint Exupéry à Toulouse, qui travaille depuis quatre ans sur un tel projet.

Des procédés basés sur la structuration laser (LDS) ou le surmoulage permettent déjà de produire des pièces 3D légères intégrant des fonctions électroniques, mais ils ne sont pas adaptés à tous les substrats et peuvent conduire à l’utilisation d’éléments tels que le palladium dont l’impact environnemental n’est pas nécessairement compatible avec les objectifs de développement durable.

Les solutions développées par l’IRT Saint Exupéry dans le cadre de ce projet vise à mettre en place des procédés s’affranchissant de ces problèmes. Une phase initiale de développement de trois ans a été nécessaire pour valider les matériaux et les procédés. Les résolutions atteignables actuellement vont de 150 µm à plusieurs millimètres et les épaisseurs qu’il est possible de déposer de 50 µm à 500 µm, sans dégradation des performances électriques (résistivité de l’ordre de 5 µohm.cm), selon Julien Munoz, en charge de l’équipe qui travaille sur ce projet. Un équipement d’aerosoljet est en cours d’acquisition et viendra compléter les capacités d’impression, améliorer la résolution et réduire les épaisseurs qu’il est possible de déposer.

Pour atteindre l’objectif d’imprimer sur des pièces de forme complexe et sur une large gamme de matériaux dont ceux sensibles à la température (polymères, composites), plusieurs volets ont été adressés. Pour suivre le profil 3D des pièces, les procédés utilisés ont été intégrés sur robots six axes. Un scan 3D préalable de l’objet, puis des traitements algorithmiques, permettent le pilotage de la tête d’impression en termes de vitesse et de position relatives par rapport au substrat. Par ailleurs, les encres conductrices nécessitant un recuit (ou frittage), des moyens alternatifs à l’étuvage ont été optimisés. Parmi eux, le frittage par infrarouge ou par effet joule (injection de courant dans la piste) permet de localiser l’échauffement et ouvre la voie au traitement des pièces en ligne.

Les principales applications visées par ces développements concernent l’impression de pistes pour le transfert de données, de fonctions radiofréquences (filtres, antennes) et de capteurs. Menés en partenariat avec un écosystème d’industriels des secteurs aéronautique, automobile et ferroviaire, ces travaux devraient conduire à l’industrialisation des premiers objets d’ici trois ans.