Gilles Rizzo d’Acsiel nous explique les causes de la pénurie de composants et propose des pistes pour en sortir

Gilles Rizzo, délégué général d’Acsiel, le syndicat des composants et sous-systèmes électroniques, revient pour ViPress.net sur les causes profondes de la préoccupante pénurie de composants électroniques qui affecte actuellement certaines industries, comme l’automobile, sur le rôle d’Acsiel dans ce type de situation de crise et sur les pistes à suivre pour tenter de résoudre le problème.

Gilles Rizzo, depuis le début de l’année, l’industrie automobile européenne en général, et française en particulier, subit de plein fouet les conséquences inédites d’une pénurie de semiconducteurs, notamment avec la mise à l’arrêt de certaines lignes de production. Dans une longue note, Acsiel a récemment expliqué les causes de cette situation. Pouvez-vous nous les rappeler ?

Gilles Rizzo – Sans être exhaustif, nous avons identifié quelques causes génériques de cette crise mondiale qui est à la fois cyclique et se trouve amplifiée par un contexte exceptionnel, ces deux éléments présentant un effet cumulatif rarement atteint. Structurellement cyclique, cette industrie requiert des investissements lourds, en particulier dans le secteur des semiconducteurs, et est génératrice d’une forte innovation, souvent sollicitée par des applications grand public de gros volumes, ce qui conduit à des montées en cadence de plus en plus rapides et difficiles à anticiper (critères de « time-to-market » de plus en plus exigeants).

Elle se caractérise par une obsolescence accélérée de technologies matures pour des marchés à forts volumes et à cycles de vie courts, destinée à reconvertir les capacités vers des technologies plus fines pour servir des marchés plus porteurs (5G, gaming, PC). Cette tendance dessert certains marchés, dont le marché automobile qui travaille sur des cycles de vie beaucoup plus longs.

Le contexte international du secteur de l’électronique est par ailleurs exacerbé par la situation géopolitique rendue incertaine par le bras de fer continue entre Chine et Etats-Unis. La crise Covid a révélé la très forte dépendance de nos économies européennes envers une économie chinoise de plus en plus prépondérante, dont la demande intérieure ne cesse de croître avec des impacts logistiques et d’allocations majeurs pour nos industriels.

De plus, la crise des matières premières installée depuis le second semestre 2020 s’amplifie. Elle génère de très fortes tensions dans l’approvisionnement et se conjugue à de très fortes hausses de prix d’achats chez les fabricants de composants semiconducteurs, passifs et d’interconnexion (connecteurs et circuits imprimés), hausses subies dès la seconde moitié de 2020 sans pouvoir toujours les répercuter immédiatement chez leurs clients : +30% sur le cuivre, + 22% sur l’aluminium, et des hausses similaires sur les thermoplastiques et d’autres matériaux de bases (produits chimiques, leadframes, …).

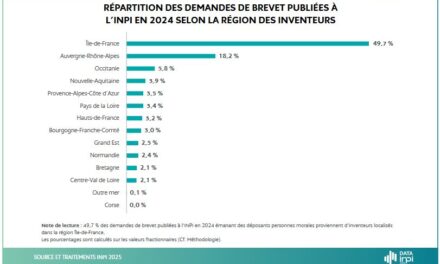

Au fil des années, le marché des semiconducteurs s’est concentré sur quelques applications dominantes et des équipementiers majeurs. Désormais, les marchés industriel et automobile, qui représentent 70% du marché européen des semiconducteurs, comptent pour moins de 30% au plan mondial. La sélection des produits et des technologies dans les filières aval doivent tenir compte de ces réalités et s’attacher à coller aux technologies les plus récentes et les plus utilisées. Le recours au modèle « fabless » ou sans usine de plusieurs fabricants de semiconducteurs a concentré des productions de forts volumes auprès de très peu de sous-traitants dénommés « fondeurs » (TSMC, GlobalFoundries, etc.), créant un goulot d’étranglement, une dépendance accrue et une complexité de plus dans la chaîne de valeur.

La complexité croissante de la « supply-chain » entre les différents acteurs (donneurs d’ordre, sous-traitants, distributeurs, fabricants de composants et leurs fournisseurs en amont) a conduit, in fine, pour les fabricants de composants, à une absence totale de visibilité sur les besoins réels et sur la destination finale des pièces livrées. Des fluctuations imprévues, à court terme et exponentielles de la demande, difficile à prévoir par les équipementiers donneurs d’ordres, et par conséquent par leurs fournisseurs de composants, n’ont pu être prises en compte suffisamment en avance. Ce qui est logique lorsque l’on sait qu’un fabricant de composants dispose de processus de fabrication à temps de cycles longs de plusieurs mois (2 à 6 mois pour les semiconducteurs).

Enfin, à tous ces éléments, sont venus se rajouter des phénomènes climatiques inattendus impactant également les flux logistiques mais aussi, parfois, certains sites industriels.

Quelle est la situation actuellement sur ce front ? Entrevoyez-vous une amélioration de la situation sur l’ensemble de l’année 2021 et à plus long terme ?

Gilles Rizzo – A court terme, malheureusement, il y a peu de perspectives d’amélioration. Sur le long terme, avec la prise de conscience actuelle au plus haut niveau de cette forte dépendance de notre industrie, nous avons bon espoir que certaines leçons de cette crise seront tirées.

Les très fortes demandes générées en 2020, au plus fort de la crise sanitaire, par les marchés du PC domestique et la montée en puissance des infrastructures télécoms ont naturellement conduit à satisfaire ces besoins au détriment d’une demande très affaiblie, voire nulle, venant d’autres secteurs applicatifs. Ainsi, plusieurs fabricants asiatiques de composants électroniques ont dû réorienter des lignes de fabrication de semiconducteurs jusqu’alors dédiées à des applications spécifiques dont la demande était en forte baisse (automobile, industriel, etc.), vers ces marchés de forts volumes, accentuant le problème actuel de pénurie de composants pour de telles applications. C’est pourquoi les donneurs d’ordres européens, dont ceux de l’automobile, sont les premiers impactés par ces décisions.

Par ailleurs, sur certaines familles de composants, les annulations de commandes massives émanant des secteurs en crise ont incité les fabricants de composants à réduire leurs capacités de production et leurs effectifs dans certains pays, et, en plus, à détourner les stocks dormants vers d’autres marchés plus porteurs. Un redémarrage implique aujourd’hui l’embauche et la formation de nouveaux salariés, donc un retour progressif aux capacités de production d’avant crise, sans aucune certitude sur l’ampleur durable de cette reprise.

Parallèlement, des facteurs inhérents à la pénurie elle-même sont réapparus : dans un jeu concurrentiel classique en cas de crise d’approvisionnement, certains donneurs d’ordre contribuent à la pénurie en ne baissant pas sciemment leur besoin. A la situation de « stop & go » des commandes se superpose un phénomène connu en période de pénurie de sécurisation des stocks par un gonflement artificiel des besoins exprimés, lesquels feront l’objet d’annulations ultérieures lorsque la crise sera résorbée.

Les pouvoirs publics semblent sensibilisés au problème. En février, Bercy a mis en place un comité de suivi de la pénurie des composants électroniques regroupant acteurs de l’électronique et de l’automobile. Quatre mois après, ce comité est-il toujours opérationnel et quel est son constat actuel sur la situation ?

Gilles Rizzo – Les pouvoirs publics restent très sensibilisés et mobilisés pour soutenir l’ensemble des acteurs de la filière. Comme vous le savez, sous la houlette du Conseil National de l’Industrie (CNI), la Filière Industrie Electronique, au même titre que d’autres filières stratégiques pour la nation, s’est dotée en 2019, avec le soutien de la Direction Générale des Entreprises, d’un Comité Stratégique de Filière au sein duquel Acsiel est particulièrement actif. Des actions de fond organisées sur 9 axes stratégiques sont actées dans un contrat de filière signé avec l’Etat qui vise à renforcer notre industrie dans un contexte mondialisé et dont l’objet est de doter notre filière de moyens et de technologies souveraines et ainsi permettre à nos industriels d’être moins dépendants de « sourcing » venant d’autres régions du globe.

En complément il est important de noter le soutien européen et des Etats Membres, l’Europe ayant clairement inscrit l’électronique parmi ses priorités avec des programmes ambitieux de financement de programmes de R&D et d’industrialisation, notamment au travers de programmes IPCEI (Important Project of Common European Interest).

Tous ces efforts concourent à renforcer notre indépendance technologique, économique et régalienne et, à tous les maillons de la chaine, à s’assurer que les décisions stratégiques dans le choix des composants sont alignées sur le même objectif. Acsiel reste disponible pour y travailler conjointement aux autres membres de la filière électronique française, avec les filières amont et aval et les Pouvoirs Publics.

Quel rôle Acsiel joue-t-il dans ce cadre ?

Gilles Rizzo – Acsiel se coordonne de manière hebdomadaire avec les autres organisations professionnelles de la filière – le Snese, le SPDEI et Embedded France en particulier – sur la situation et les solutions ponctuelles qui pourraient être apportées. Mais le travail essentiel reste du ressort des fabricants de composants et des sous-traitants qui agissent au quotidien auprès des équipementiers pour leur apporter les meilleures réponses possibles ponctuellement.

Pour revenir aux actions spécifiquement menées par Acsiel dans le cadre de cette crise, il y a notamment ce devoir d’alerte. Dès le mois de juin 2020, nous avons lancé les premières alertes sur les tensions d’approvisionnement perceptibles sur le marché. Et devant la situation devenue particulièrement critique, Acsiel a co-signé en novembre dernier un communiqué avec le SPDEI, le Snese et la Fieec pour alerter l’industrie française sur l’urgence à réagir et à positionner des commandes. Face à la crise généralisée depuis le début d’année, Acsiel a également sensibilisé ses adhérents sur ce sujet et relayé auprès des Pouvoirs Publics le message qu’il y a urgence à soutenir les industriels français et les constructeurs automobiles en particulier.

Depuis le début de la crise sanitaire il y a un an, origine de ce dérèglement mondial, les fabricants de composants, dont les bases industrielles sont majoritairement situées en dehors de l’Europe, ont dû s’adapter à une demande très contrastée d’un marché applicatif à l’autre.

Et aujourd’hui, ces fabricants sont tous engagés pour suivre la demande du marché à plusieurs niveaux. En sécurisant leurs propres approvisionnements puisqu’ils sont eux-mêmes confrontés à des pénuries de matières premières. En mettant en place des programmes d’allocation de capacités de production qui prennent en compte, dans la mesure du possible, les priorités les plus immédiates dans les demandes de leurs clients. En optimisant les capacités de production en place pour en augmenter la productivité. Ou bien encore en investissant dans de nouvelles lignes de production, les fabricants de composants étant souvent eux-mêmes contraints par des délais importants dans l’acquisition de nouveaux équipements.

Tous les adhérents d’Acsiel confirment que leurs services clients sont mobilisés pour améliorer localement la situation malgré les importants problèmes d’approvisionnement qui limitent leurs efforts et les très fortes pressions subies de toutes parts. Ils s’accordent pour recommander de s’adresser aux services commerciaux pour gérer les problèmes de livraison et d’éviter les actions directes auprès des usines qui sont sources de désorganisation et ne garantissent pas que l’interlocuteur soit motivé par la résolution du problème.

On parle beaucoup des semiconducteurs mais observe-t-on également une tension sur les approvisionnements pour d’autres types de composants électroniques en ce moment ? Si oui, lesquels et quelles en sont les causes ?

Gilles Rizzo – Tout d’abord, il me semble utile de préciser que plusieurs familles sont regroupées sous le vocable « composants électroniques » : composants actifs (semiconducteurs), composants passifs (inductances, condensateurs, résistances, fusibles et protections), composants électromécaniques (claviers, relais, contacteurs, convertisseurs, oscillateurs, etc.), circuits imprimés (PCB) et connecteurs.

Chacune de ces grandes familles présente des spécificités technologiques (matières premières, mutations technologiques), économiques (marchés prédominants, concurrence internationale) et industrielles (niveaux d’investissement et de rentabilité, localisations des sites de production) qui requièrent une analyse différenciée dans la recherche des causes de pénuries.

Mais ces familles de composants, toutes destinées à constituer des sous-systèmes électroniques, sont également soumises à des facteurs communs devant l’émergence et/ou les mutations profondes de certains marchés (véhicule électrique, santé, industrie des loisirs) susceptibles de bouleverser les mix-produits (nouvelles technologies impliquant des transferts de production, des phases de qualification, etc.), mais aussi devant des phénomènes géopolitiques ou climatiques (Brexit, tremblements de terre, etc.) qui peuvent affecter la chaîne de production mais également la logistique.

Le fait est, qu’en ce moment, les délais s’allongent également pour les autres familles de composants électroniques, pas uniquement pour les semiconducteurs. Les délais généralement constatés en période normale varient de l’ordre de quelques semaines selon les types de composants. Mais depuis le début de l’année, ils se trouvent augmentés dans des franges très supérieures avec des délais dépassant largement la dizaine de semaines dans certains cas.

En début d’année, le Snese déplorait une hausse brutale des prix des composants électroniques. Quelle est la tendance actuelle sur les prix ?

Gilles Rizzo – Comme évoqué précédemment, chaque acteur de la chaîne de valeur à son niveau fait de son mieux pour limiter ces hausses, mais les coûts de transport, les coûts matières, conjugués à une rareté parfois persistante, peuvent conduire à certaines hausses des prix des composants. Cependant, tant du côté fabricants/fournisseurs que de celui des sous-traitants, un dialogue constructif est établi de sorte à maîtriser au mieux ces paramètres externes dans les coûts globaux des cartes électroniques.

Les conséquences de la pénurie de semiconducteurs sur l’industrie automobile sont spectaculaires. Mais est-ce la seule industrie impactée par la pénurie ? Quelles sont les conséquences sur les autres industries utilisatrices en France ?

Gilles Rizzo – L’industrie automobile reste la principale impactée, car très dépendante de composants dédiés dont les fabrications sont majoritairement localisées à Taiwan et en Chine.

Globalement, des leçons seront-elles tirées de cette crise par l’industrie électronique ? Si oui, lesquelles ?

Gilles Rizzo – Il serait difficile et prétentieux de dire que des leçons de cette crise seront tirées. Ce que l’on peut dire, c’est que certains facteurs ont été identifiés, avec une volonté accrue de l’ensemble des acteurs de la chaîne de valeur de mieux se coordonner, d’éviter des comportements individualistes pouvant conduire à des effets de doubles commandes, d’appréhender les stocks disponibles, de concevoir les circuits et systèmes sur la base de composants à plus faible dépendance, pensés dès le début pour être fabriqués et approvisionnés en France ou en Europe.

Plusieurs chantiers sont en cours entre acteurs de notre filière et donneurs d’ordre de la chaîne aval qui tendent à trouver les bonnes solutions. Etant entendu que pour réduire les difficultés actuelles d’approvisionnement, plusieurs pistes doivent être explorées dans le futur :

– Adopter, pour chaque famille de composants électroniques, une stratégie d’approvisionnement différenciée qui prend en compte ses spécificités. Trop souvent les modèles de « supply-chain » sont calqués sur ceux d’autres composants traditionnels et font abstraction des vrais enjeux et rapports de force au niveau mondial,

– Assurer une veille technologique pour identifier les composants à risque et anticiper les obsolescences de composants,

– Renforcer les collaborations stratégiques et accroître la visibilité entre les différents acteurs. En particulier partager en temps réel les fluctuations de demande en accélérant la mise en place d’échange numérique,

– Identifier tous les stocks dormants de composants chez les équipementiers et sous-traitants et organiser des dépannages éventuels entre équipementiers,

– Envisager des dérogations possibles sur certains lots sans compromettre la qualité (marginalités de paramètres, conditions de qualification assouplies sur les PCN, réduction des temps de test ou de burn-in) ou des qualifications accélérées de composants « double source » assurant les mêmes fonctionnalités,

– Accepter les contraintes induites par la loi de l’offre et de la demande, en particulier concernant l’adaptation des prix et conditions de paiement, nécessaires pour sécuriser les allocations de capacité et la prise en charge des surcoûts liés aux livraisons urgentes,

– Transformer en commandes fermes la demande sur une période de 3 à 6 mois et étendre la visibilité sur 12 à 18 mois pendant la crise,

– Déroger aux conditions standard de stock de consignation et de flux tendu pour permettre une facturation immédiate des lots livrés,

– Rester prudent face aux sollicitations croissantes de sources alternatives d’approvisionnement, autres que les circuits de distribution franchisés, susceptibles d’offrir des composants non qualifiés, voire contrefaits, qui, in fine, seront vendus plus chers avec des risques difficiles à appréhender.

La clé d’une telle stratégie résidera dans un partenariat renforcé entre les acheteurs et les concepteurs des équipementiers donneurs d’ordres et leurs fournisseurs (fabricants de composants, sous-traitants, distributeurs).

Une politique de soutien du tissu industriel existant est indispensable, nécessitant la bonne utilisation des capacités disponibles localement tout comme la prise en compte de la totalité des coûts de revient dans le choix des produits et des fournisseurs et en évitant de privilégier les approvisionnements aux prix les plus bas qui se révèlent souvent les plus fragiles en termes d’indépendance économique et de sécurité d’approvisionnement.

Propos recueillis par Pascal Coutance