Atténuer l’obsolescence de la chaîne d’approvisionnement : L’évolution de la fabrication des semi-conducteurs vers les assemblages QFN et DFN

Assurer un approvisionnement à long terme des composants pour les empreintes SOIC existantes et les PLCC à faible nombre de broches. Article proposé par Rochester Electronics.

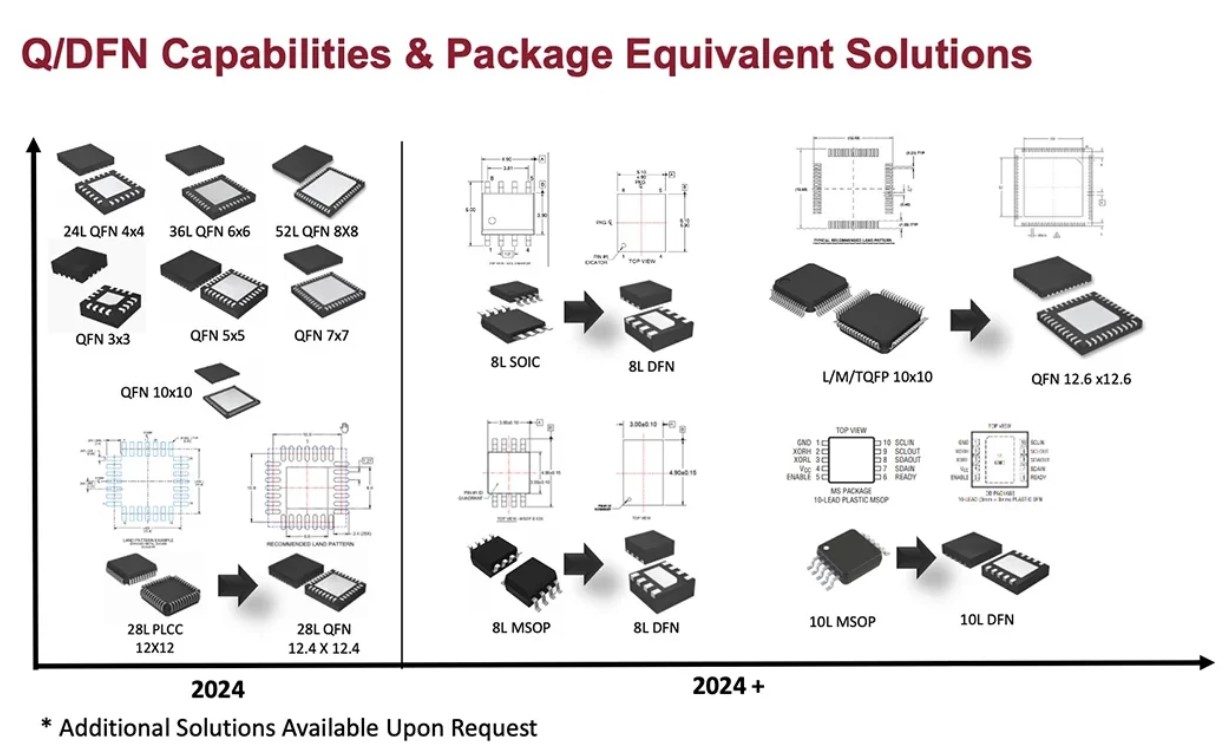

Dans la première partie de notre exploration du casse-tête que constitue la fabrication, nous avons examiné comment et pourquoi les assemblages de semi-conducteurs ont peu à peu remplacé les assemblages classiques de grille de connexion. Pour rappel, ces derniers nécessitent des outils de découpe et de formage coûteux, tels que PDIP, PLCC, PQUAD et PGA, et le marché s’est plutôt orienté vers des assemblages de type substrat BGA (Ball Grid Array) et QFN (Quad Flat No-lead Package) ou DFN (Dual Flat No-lead Package). Concentrons-nous à présent sur les assemblages QFN et DFN, qui se situent au bas de l’échelle en termes de complexité et de coût, mais qui auront un impact important sur l’avenir des assemblages SOIC et PLCC à faible nombre de broches.

Pourquoi le secteur s’est-il tourné vers les assemblages QFN et DFN pour réduire le nombre de broches et quel sera l’impact sur l’obsolescence des composants ?

Nous avons étudié précédemment les raisons pour lesquelles les technologies classiques de grilles de connexion sont en train de disparaître et nous avons vu que le coût le plus important dans ce type d’assemblage correspond à celui des outils de découpe et de formage. Pour rappel, les marges bénéficiaires pour les assemblages de grilles de connexion classiques à haut volume ont été réduites à un chiffre en 2000, car il s’agissait désormais d’un article spécialisé que peu de fabricants de semi-conducteurs prenaient en charge. Un boîtier PLCC de taille unique peut revenir à plus de 300 000 $ rien que pour les outils de découpe et de formage. Néanmoins, le volume de ces boîtiers a atteint son maximum dans les années 1990, lorsque le coût de l’assemblage était nettement inférieur pour les volumes plus élevés et comprenait la fixation de la die, la soudure par fils, le moule, la découpe et le formage.

Examinons en détail les raisons pour lesquelles le QFN présente un intérêt pour l’avenir. Bien que les assemblages QFN soient basés sur une grille de connexion, ils ne nécessitent pas d’outils de découpe et de formage. La grille de connexion d’un QFN est une matrice X x Y, qui ressemble à une tablette de chocolat avec des carrés, où les dimensions X et Y des QFN individuels sont flexibles. Les dimensions des outils de moulage et du cadre extérieur sont les mêmes pour de nombreuses dimensions d’assemblage final des QFN. Les dimensions courantes des assemblages QFN individuels sont, entre autres, 3 x 3 mm, 4 x 4 mm et 5 x 5 mm. Les grilles de connexion QFN et DFN sont moulées en une seule fois, puis sciées pour former les assemblages QFN individuels. Les dimensions des assemblages DFN sont plus variées, mais comptent toujours le plus petit nombre de broches par rapport aux assemblages QFN. Les outils de moulage peuvent être les mêmes pour la plupart des dimensions des QFN et des DFN.

Après l’opération de sciage, l’assemblage est pratiquement terminé. Le résultat est un assemblage QFN/DFN moulé qui ne nécessite pas d’opération coûteuse de découpe et de formage, et qui n’a besoin que d’un seul outil de moulage pour de nombreuses tailles QFN/DFN différentes. Le débit est beaucoup plus rapide sans les opérations de découpe et de formage. Sans opération de découpe et de formage, le rendement d’un assemblage QFN/DFN est plus élevé que celui d’un boîtier à nombre de broches équivalent nécessitant une découpe et un formage. Moins d’espace physique, un débit plus rapide et des rendements plus élevés signifient l’obsolescence finale des assemblages classiques de grilles de connexion qui nécessitent des opérations de découpe et de formage.

Les QFN/DFN entraîneront la disparition des assemblages de grilles de connexion à nombre de broches équivalent qui nécessitent des opérations de découpe et de formage. C’est ce qui s’est déjà produit avec les boîtiers DIP classiques. Même s’ils ne sont pas aussi coûteux en termes d’opérations de découpe et de formage, les DIP existent depuis plus de 50 ans et la technologie d’assemblage par trou traversant n’est plus un facteur de volume. On pourrait dire que les DIP ont déjà été remplacés par les boîtiers SOIC, mais ce n’est pas le cas, néanmoins, pour les délais de prise en charge requis par les circuits à long cycle de vie.

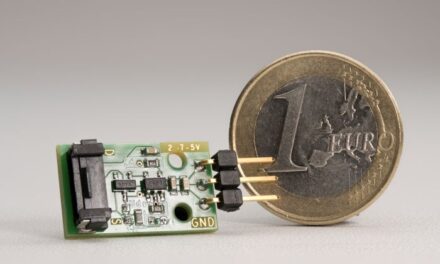

Les boîtiers SOIC seront finalement remplacés par des assemblages de type QFN et DFN. Nous avons déjà constaté des pénuries d’assemblages SOIC ainsi que l’obsolescence totale de la version SOIC d’un produit, alors que la version QFN restait active. Si vous examinez les composants logiques courants proposés aujourd’hui, vous constaterez qu’ils sont généralement vendus dans les versions QFN et SOIC côte à côte. Celles-ci exigent des agencements de cartes différents, étant donné que les assemblages QFN ont été proposés aux dimensions QFN carrées classiques mentionnées précédemment. Chez Rochester, nous estimons qu’offrir la flexibilité de conserver les agencements de cartes SOIC existants pour le signal, tout en fournissant un assemblage QFN, est la solution la plus pertinente pour prendre en charge les circuits à long cycle de vie.

Lorsque des joints de soudure plus fiables sont nécessaires avec la carte de circuit imprimé, la technologie du « flanc mouillable » est utilisée. Un QFN typique n’a de soudure que sur la partie inférieure des fils, ce qui laisse du cuivre exposé sur les côtés du boîtier. Cela rend difficile l’inspection du joint de soudure avec le boîtier. Le « flanc mouillable » permet au fabricant de QFN/DFN d’appliquer la soudure sur le côté de la grille de connexion exposée. Cette technique permet de couvrir une partie ou la totalité du cuivre exposé tout en offrant une plus grande surface pour l’inspection post-assemblage du joint de soudure. Le « flanc mouillable » entraîne généralement un traitement d’assemblage plus important et un coût de fabrication plus élevé.

À l’heure actuelle, Rochester Electronics propose aux clients des empreintes QFN compatibles avec les empreintes SOIC ou PLCC à faible nombre de broches existantes. Ceci peut être réalisé avec une simple modification de la carte pour la zone de la plaquette sous le QFN. La modification de la carte est nécessaire pour obtenir l’équivalence SOIC dans les environnements soumis aux chocs et aux vibrations. À moins que la plaquette du QFN ne soit soudée, les assemblages de grilles de connexion découpées et formées fonctionneront mieux dans ces environnements qu’un QFN.

Rochester Electronics a anticipé ces tendances du marché et a investi dans les assemblages QFN/DFN. À l’heure actuelle, nous proposons les assemblages QFN carrés classiques en production de volume, mais nous offrons également la flexibilité que les entreprises de circuits à long terme souhaitent lorsqu’elles migrent à partir d’autres assemblages, en proposant en plus des assemblages QFN non carrés avec une compatibilité d’empreinte et des modifications mineures de la carte. Rochester propose des solutions pour résoudre une autre partie du casse-tête de l’obsolescence pour ses clients internationaux.

En tant que fabricant de semi-conducteurs sous licence, Rochester a fabriqué plus de 20 000 types de composants. Avec plus de 12 milliards de dies en stock, Rochester a la capacité de fabriquer plus de 70 000 types de composants.

Depuis plus de 40 ans et en partenariat avec plus de 70 fabricants de semi-conducteurs les plus importants, Rochester propose à ses précieux clients une source continue de semi-conducteurs essentiels.

Rochester propose une large gamme de capacités d’assemblage en interne permettant une livraison rapide. Nous disposons de plus de 240 000 m² dédiés aux services d’assemblage et de plus de 100 000 m² consacrés à l’assemblage plastique et à la finition des plombs. Nous proposons une large gamme d’options pour les boîtiers en plastique, notamment :

- Équipement automatisé de sciage, de fixation de dies et de soudure de fils.

- Équipement complet de moulage automatique et semi-automatique.

- Espace de fabrication flexible supportant une grande variété de volumes.

- Options de grille de connexion, y compris conception/réplication, préplaquée, plaquée par points.

- Inspection automatisée en ligne.

- Soudure de billes d’or ou de cuivre.

- Fixation die avec époxy.

- Solutions d’assemblage sur mesure.

Services de qualification disponibles.

- Reproduction du boîtier, du substrat et de la grille de connexion.

- Capacité à réintroduire la plupart des technologies des progiciels.

- Finitions ROHS/SnPb en plomb disponibles.

Profils de boîtiers JEDEC et personnalisés.

Services de conception de substrat et de grille de connexion disponibles.

Services de qualification disponibles.

LISEZ : Première partie du casse-tête de la fabrication des semi-conducteurs

REGARDEZ : Pour en savoir plus sur les capacités d’assemblage plastique de Rochester

En savoir plus sur les services d’assemblage de Rochester

CE PUBLI-RÉDACTIONNEL A ÉTÉ RÉDIGÉ PAR ROCHESTER ELECTRONICS