Des pistes pour gérer efficacement l’obsolescence des composants électroniques

Cet article aborde l’épineux problème de l’obsolescence des composants dans le secteur électronique, qui reste une préoccupation majeure pour les marchés militaire et aérospatial. Après avoir mis en évidence le coût important des reconceptions liées à l’obsolescence des composants électroniques, il explore les stratégies permettant aux entreprises d’atténuer ces risques et de garantir la longévité de leurs produits.

Par Jean-Noël Mamousse, responsable du bureau d’études de GAIA Converter, société bordelaise spécialisée dans les convertisseurs DC-DC de puissance à haute fiabilité

En constante évolution et engagé dans une stratégie d’optimisation continue de la conception et de la fabrication, le secteur de l’électronique est confronté en permanence à l’obsolescence des anciens composants et sous-systèmes électroniques, remplacés par de nouveaux produits et retirés de la chaîne d’approvisionnement.

Les composants de substitution proposés par les fournisseurs peuvent présenter des performances et caractéristiques similaires, mais dans des marchés exigeant fiabilité, sécurité et performance, comme l’aérospatial et le militaire, leur introduction nécessite souvent une requalification. Ce processus peut être encore plus complexe en raison de modifications dans le conditionnement ou les caractéristiques, nécessitant un changement de conception. Dans le pire des cas, il n’existe aucun remplaçant, imposant alors une refonte complète de la conception, suivie d’une requalification.

Les délais des projets militaires et de défense rendent l’obsolescence particulièrement problématique. Une étude menée par la marine américaine au milieu des années 2000 sur la conception des systèmes sonar a par exemple révélé que 70% des composants électroniques étaient obsolètes avant même le déploiement du système sur le terrain.

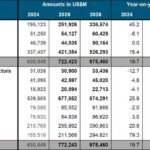

Par ailleurs, une enquête réalisée en 2021 par le « US Defense Standardisation Program Office » a révélé qu’une refonte due à un événement d’obsolescence coûtait en moyenne 1,2 million de dollars aux programmes de matériel militaire. Une refonte complexe impliquant le remplacement massif de composants pouvait même atteindre plus de 11,5 millions de dollars. L’étude montre également que des coûts significatifs sont associés à des modifications mineures, un simple remplacement de composants pouvant coûter 14 200 dollars.

DR

L’un des moyens de garantir un approvisionnement en composants électroniques tout au long du cycle de vie d’un système est d’effectuer un achat de fin de vie (« lifetime buy »). Par exemple, l’US Air Force a dû dépenser environ 2 milliards de dollars pour sécuriser un stock suffisant de microprocesseurs, après la fermeture de l’usine qui l’approvisionnait

L’obsolescence des composants au cours du cycle de vie d’un programme de défense n’est pas une fatalité. Elle résulte souvent d’une combinaison de tendances du marché, de changements législatifs et de la disponibilité des équipements de production ou des matériaux clés. Certains de ces événements sont difficiles à prévoir plusieurs années à l’avance par une équipe de conception. Un défi majeur pour le secteur militaire et aérospatial réside dans son besoin de processeurs avancés et d’autres composants complexes pouvant répondre à ses exigences strictes. Ces composants sont souvent initialement conçus pour des produits commerciaux ou industriels avec des cycles de conception et d’utilisation plus courts, avant d’être adaptés aux systèmes militaires. Par conséquent, ces produits risquent d’être retirés prématurément si leurs ventes commerciales sont insuffisantes. Un fournisseur peut décider de privilégier une nouvelle conception basée sur un autre procédé de fabrication, entraînant ainsi la conversion de ses lignes de production pour ce nouveau produit.

Les systèmes d’alimentation font également face à ce type de problématique. Les fournisseurs peuvent modifier leur gamme de composants en fonction des évolutions technologiques. Les fabricants de semiconducteurs de puissance, par exemple, explorent en permanence de nouveaux procédés pour améliorer la performance et réduire les pertes. Ces dernières années, les dispositifs à base de nitrure de gallium (GaN) et de carbure de silicium (SiC) sont devenus des concurrents majeurs des transistors de puissance classiques en silicium. Ces transitions peuvent entraîner des problèmes d’obsolescence. Parfois, les nouveaux procédés ne rencontrent pas le succès escompté, mais dans d’autres cas, leur adoption massive peut entraîner l’arrêt des produits plus anciens. Toutefois, ces changements liés à des avancées technologiques ne sont pas permanents.

Certains composants restent en production pendant de nombreuses années, car leurs fournisseurs reconnaissent leur importance sur le long terme et prennent soin de sécuriser l’approvisionnement en matériaux et en équipements de production. Cette différence d’approche entre fournisseurs permet aux équipes de conception de mieux gérer la pérennité des composants. C’est une stratégie clé adoptée par GAÏA Converter pour éviter l’obsolescence autant que possible.

© GAÏA Converter

Bien que les entreprises de défense et d’aérospatiale utilisent souvent des achats de fin de vie, il est possible d’éviter cette nécessité dans de nombreux cas. Une relation étroite avec les fournisseurs peut être déterminante pour assurer une continuité d’approvisionnement. Pour les utilisateurs finaux, cela est souvent difficile à gérer, mais les experts dans des domaines spécifiques, comme la conception de modules d’alimentation, peuvent engager des discussions techniques approfondies avec les équipes de conception et de fabrication des principaux fournisseurs. Lors du développement d’un composant analogique complexe tel qu’un contrôleur de modulation de largeur d’impulsion (PWM, Pulse Width Modulation), les fabricants recherchent fréquemment des retours d’experts pour optimiser leurs conceptions.

Pour les composants moins complexes, une clé de la longévité est de s’approvisionner auprès de plusieurs fournisseurs. C’est souvent possible pour les composants discrets comme les passifs et les transistors. Une autre stratégie efficace consiste à privilégier l’utilisation de fonctions discrètes plutôt que des composants intégrés provenant d’une seule source, ces derniers étant plus vulnérables à l’obsolescence.

L’approche s’étend également aux choix de topologie des circuits. Un facteur de risque élevé en matière d’obsolescence est d’avoir des conceptions reposant sur une grande variété de composants. Il est donc préférable d’optimiser la nomenclature (BoM, Bill of Material) en utilisant des composants standardisés et éprouvés, parfois au détriment de la performance.

Une stratégie moins évidente pour minimiser les risques d’obsolescence est de se concentrer sur la fiabilité à long terme. Concevoir sous des contraintes de fiabilité, que l’on peut quantifier par le temps moyen entre panne (MTBF, Mean Time Between Failure), réduit le besoin de composants de rechange pour les opérations de maintenance. Cela implique d’éviter de pousser les composants électroniques dans des régimes de fonctionnement extrêmes. Une autre approche clé consiste à réduire les taux de charge (derating), ce qui suppose de choisir des composants avec des marges de tension, de courant et de température. Cela améliore la fiabilité à long terme et facilite le choix de plusieurs sources d’approvisionnement, voire un potentiel futur changement de composants finalement devenus obsolètes.

© GAIA Converter

GAÏA Converter adopte des politiques internes pour minimiser les risques d’obsolescence. L’entreprise encourage ses ingénieurs à évaluer soigneusement la disponibilité des composants et à intégrer des stratégies d’évitement dès la phase de conception. Chaque module fait l’objet d’une analyse de risque d’obsolescence, incluant une évaluation de l’impact, une probabilité d’occurrence et une stratégie de repli. Ces pratiques garantissent une longue durée de vie des modules de puissance GAÏA Converter.

L’engagement de GAÏA Converter en faveur de l’innovation repose sur l’optimisation thermique, la gestion des composants magnétiques et l’amélioration des topologies de puissance. Grâce à ces stratégies, GAÏA Converter a maintenu la production de modules tels que le MGDS-04-J-C, lancé en 1996 et toujours disponible aujourd’hui, y compris en version conforme RoHS. D’autres modèles, comme le MGDD-08N, offrent des améliorations d’efficacité énergétique, tout en conservant une compatibilité avec les conceptions existantes.