« Il faut mettre le paquet sur les secteurs de l’électronique où l’Europe est déjà forte ! »

Crise sanitaire, pénurie de composants, réindustrialisation de la France et de l’Europe, etc. Michel Beghin, président d’Insight SiP, société basée à Sophia-Antipolis et spécialisée dans les modules RF de type System-in-Package, nous donne sa vision de dirigeant de PME française de l’électronique sur ces sujets d’actualité brûlants. En fin connaisseur du secteur, il en dresse un portrait sans concession mais se montre optimiste pour la France et l’Europe, à condition de faire les bons choix.

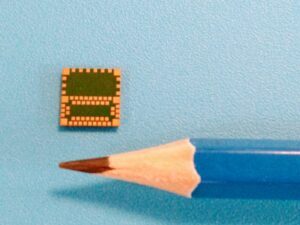

Michel Beghin, votre société Insight SiP, basée à Sophia-Antipolis et spécialisée dans les modules RF de type System-in-Package pour applications mobiles, a opéré un changement de stratégie important en 2018. Pouvez-vous nous en expliquer les tenants et les aboutissants ?

Michel Beghin – En 2018, nous avons décidé d’arrêter notre activité historique de design service qui consiste à faire de la conception de systems-in-package (SiP) à façon pour des sociétés tierces, notamment des grands comptes. Au départ, nos clients étaient essentiellement de très grands groupes internationaux de la téléphonie mobile. Ce changement de stratégie s’est opéré car nous avions commencé à développer nos propres modules SiP quelques années plus tôt et il s’est avéré que cette nouvelle activité, qui a réellement décollé à partir de 2014, a fini par dépasser notre activité de design service en 2018, tant en termes de chiffre d’affaires que de profitabilité.

« Plutôt que d’essayer de faire avec beaucoup de retard ce que les autres font déjà très bien ailleurs, il me semble plus indiqué de mettre le paquet sur les secteurs dans lesquels l’Europe est déjà forte. »

Notre activité historique nous a permis de vivre pendant une dizaine d’années mais aussi de se frotter aux exigences du marché. Je conseille d’ailleurs cette approche aux start-up qui démarrent une activité car c’est un excellent moyen de se faire connaître, de se faire un nom. Cela vous permet de tester votre approche technologique. Si vos clients sont satisfaits, c’est que cette approche est bonne et peut être validée. Pour la petite histoire, il faut savoir qu’une société comme Arm a débuté par une activité de design service avant de faire de la licence. Même chose pour la société CSR, anciennement Cambridge Silicon Radio, qui a commencé par cette activité avant de faire des puces Bluetooth. Notre partenaire Nordic Semiconductor a également appliqué ce schéma dans le domaine de la basse consommation, avant de concevoir ses propres produits et de connaître le succès que l’on sait. Malheureusement, cette approche est délaissée par les start-up, qu’elles soient françaises ou internationales, car les fonds d’investissement n’apprécient guère que les sociétés qu’ils financent démarrent sur un modèle d’affaires et passe à un autre modèle d’affaires en cours de route.

L’activité de design service présente malgré tout une limite – et c’est pour ça aussi que nous avons changé de modèle – en ce sens que son chiffre d’affaires est directement lié, grosso modo proportionnel, au nombre d’employés qui effectuent ce travail. Si bien qu’au bout d’un moment, vous atteignez un plafond de verre en termes de développement car vous ne pouvez pas indéfiniment recruter des experts dans ce domaine, d’autant que c’est un métier complexe où il existe finalement peu d’expertise. Nous avons donc estimé qu’il était plus rentable d’utiliser notre expertise technologique pour développer nos propres produits, plutôt que de développer ceux des autres. Il nous reste encore quelques queues de contrats pour cette activité de design service mais notre chiffre d’affaires est aujourd’hui constitué à 98% avec nos propres solutions. Grâce à ce relais d’activité, notre croissance est restée soutenue, sur la base d’un taux de croissance annuel moyen de 30 %.

En 2020, la crise du Covid. En 2021, la pénurie de composants. Comment traversez-vous cette concentration exceptionnelle de crises majeures et qu’est-ce que cela a changé dans votre approche d’industriel ?

Michel Beghin – Fort heureusement, le Covid n’a pas impacté négativement notre progression. En revanche, la crise sanitaire a eu deux conséquences importantes. D’une part, cela a compliqué tout ce qui concerne les aspects logistiques et d’approvisionnement des composants. D’autre part, les relations client-fournisseur ont changé en ce sens que, pour passer des commandes, il faut s’y prendre très tôt à l’avance. Le mode de fonctionnement just in time qui était encore en vigueur il y a deux ou trois ans et qui consiste à donner des prévisions de commandes aux fournisseurs un peu au dernier moment, disons à une échéance de quelques semaines, ça, c’est terminé. Aujourd’hui, les commandes sont passées à minima 12 mois à l’avance et c’est pareil vis-à-vis de nos clients.

Mais autant la chaîne d’approvisionnement amont est difficile à gérer pour nous car il faut anticiper les commandes auprès de nos fournisseurs, autant la gestion de la chaîne d’approvisionnement aval est devenue presque trop facile car notre carnet de commande est déjà rempli pour 2022. Certains clients nous passent même des commandes pour 2023. C’est vraiment confortable pour nous d’avoir cette énorme visibilité sur les besoins de nos clients. En revanche, en amont, cela nécessite un besoin de fonds de roulement important car vous vous retrouvez avec des engagements financiers lourds auprès de vos propres fournisseurs, contrairement au just in time qui allège tout ce qui concerne la gestion des stocks avec un fonctionnement quasiment en flux tendu. Par ce côté, on revient à ce que j’ai connu au début de ma carrière dans l’industrie, dans les années 80, où toutes les usines devaient faire face à des frais d’inventaires importants.

Basée à Sophia-Antipolis, Insight SiP est une PME française spécialisée dans les modules RF de type System-in-Package pour applications mobiles.

Ce basculement, cet effet de balancier énorme, a débuté avec la crise sanitaire il y a près de deux ans et depuis, le besoin de fonds de roulement a considérablement augmenté. Le Covid a commencé à impacter l’industrie électronique en mars 2020 et nous avons compris ce phénomène de balancier et changé notre mode de fonctionnement à partir de l’été 2020. A cette époque, nous avons commencé à engager des commandes 9 mois, 12 mois à l’avance, et encore davantage maintenant.

Aujourd’hui, 90 % de nos clients ont compris ce phénomène et s’adaptent à cette contrainte. C’est en revanche beaucoup plus compliqué pour les sociétés qui démarrent une nouvelle activité ou un nouveau concept car elles sont littéralement dans le brouillard. Car même si elles ont une idée du marché potentiel de leur nouveau concept et qu’elles estiment que ce concept s’adapte bien à la demande de leurs clients potentiels, il existe toujours une incertitude quant au moment à partir duquel leur activité va réellement décoller et leur chiffre d’affaires devenir significatif. Dans ce cas, de deux choses l’une : soit ces sociétés sont trop prudentes et elles peuvent alors se trouver dépourvues si leur activité décolle finalement rapidement, soit elles sont trop optimistes et risquent de se retrouver avec un stock important de pièces qu’elles ne pourront « consommer », faute d’une activité suffisante. Et s’il s’avère que leur nouveau concept est un échec, ce stock de pièces finira à la poubelle.

Il s’agit donc d’un risque majeur pour les jeunes sociétés, compte tenu de cette difficulté à placer le curseur de la prise de risque au bon endroit, risque que le just in time permettait de minimiser. En revanche, à partir du moment où vous êtes sur un marché bien établi et même en croissance, comme cette chaîne d’engagement de commandes se fait tout le long de la chaîne de valeur, cela fonctionne à peu près.

Ne pensez-vous pas que tout ceci conduise actuellement à un changement profond de paradigme dans la manière d’organiser les entreprises industrielles ?

Michel Beghin – Si, tout à fait. Et j’y vois un gros avantage, même si cela a complexifié notre travail : les industriels, c’est-à-dire les gens qui comptent vraiment dans une entreprise, reprennent le pouvoir, et cela me réjouit car cela met fin au contrôle des activités des entreprises industrielles par le monde du marketing et des achats. Il y a encore deux ou trois ans, les industriels étaient encore considérés – et j’espère que vous me pardonnerez l’expression – comme les grouillots de service. Aujourd’hui, on écoute à nouveau les industriels, les gens qui font, les personnes qui fabriquent, qui créent de la valeur. Ils redeviennent les vrais décideurs, après avoir longtemps été méprisés. C’est d’autant plus important pour la France et l’Europe que l’on parle de réindustrialisation. L’acheteur conserve toutefois un rôle important mais davantage axé sur l’établissement d’une relation de confiance entre le fournisseur et le client. Ce n’est plus un rapport de force perpétuel où l’acheteur fait jouer la concurrence jusqu’au dernier moment pour grapiller des réductions de coût.

Une crise, c’est toujours un révélateur des forces et des faiblesses des entreprises. Et ce sont toujours les entreprises les plus réactives, celles qui exploitent au mieux leurs points forts au bon moment, qui tirent leur épingle du jeu. Quelle que soit la crise, il existe toujours des moments de forte opportunité pour les sociétés qui savent s’adapter, même si c’est plus difficile à gérer sur le moment.

La pandémie et ses conséquences ont mis en avant la forte dépendance de la France et de l’Europe envers l’Asie et les Etats-Unis dans de nombreux secteurs industriels, dont l’électronique. Si bien qu’aujourd’hui, le mot « réindustrialisation » est dans la bouche de tous les décideurs et tous les politiques. Qu’est-ce que cela vous inspire ?

Michel Beghin – C’est une première étape importante. Car il y a encore deux ans, la plupart des politiques et des décideurs français et européens ne voyaient pas l’intérêt d’investir dans l’électronique, alors que « les sociétés chinoises sont là et font le travail ». Un dirigeant d’une très belle entreprise française m’avait même dit : « Pourquoi achèterais-je vos produits conçus en France par une société française alors que je suis convaincu de pouvoir acheter la même chose made in China à moitié prix ? » Cette notion que les prix made in China sont systématiquement moins élevés que les prix européens, reste malheureusement ancrée dans les esprits, encore aujourd’hui. Mais les décideurs et les politiques se rendent compte, avec la crise, qu’ils n’ont pas le choix et qu’ils doivent casser cette dépendance envers les pays asiatiques, qui privilégient leurs propres marchés et voient l’Europe comme la dernière roue du carrosse. Il y a donc un intérêt stratégique à réindustrialiser.

En 2018, Insight SiP a décidé d’arrêter son activité historique de design service pour se consacrer au développement de ses propres modules de type systems-in-package (SiP).

Mais la réflexion des décideurs devrait aller plus loin pour qu’enfin, ils se rendent compte que les prix soi-disant moins chers en Chine, c’est en fait faux. Prenez l’exemple de trois usines de composants électroniques, l’une installée en Chine, une autre aux Etats-Unis et une troisième en Europe. Dans les trois cas, le coût des équipements, des bâtiments et des matières premières est peu ou prou le même. Et dans les trois cas aussi, le coût de production direct est quasiment identique. Ce n’est pas moi qui le dis mais différents organismes comme l’OCDE. Cela s’explique par le fait que dans des industries technologiques telles que l‘électronique, il est nécessaire de s’entourer d’un personnel qualifié, capable de faire fonctionner des équipements complexes, d’en assurer la programmation, la maintenance. Or en Chine, les personnes qui ont acquis cette expertise ont aujourd’hui des exigences financières qu’il n’y avait pas auparavant, et sont payées quasiment autant que des opérateurs, techniciens et ingénieurs américains ou européens.

Bref, tout cela pour dire que je suis convaincu que, dans le domaine de l’électronique, le coût de production direct dans un site chinois est comparable à celui d’un site américain ou européen. Il y a une certaine paresse intellectuelle qui a fait croire que dans un pays comme la Chine, le personnel des usines réalise, à la main, des assemblages simples, voire simplistes, sur un mode tayloriste. Et dans ce cas, bien sûr qu’il y a de grosses différences de coût. Et ce raisonnement tronqué s’est généralisé à toute la main d’œuvre asiatique pour établir le dogme qui veut que, par principe, le coût de production en Asie est inférieur à celui en Europe et aux Etats-Unis, quel que soit le type d’industrie. Mais dans un secteur technologique comme l’électronique, ce raisonnement ne tient pas. On ne peut pas y transposer ce modèle simpliste.

Réindustrialiser, oui, mais comment faire ? Faut-il privilégier certains domaines de l’électronique par rapport à d’autres ?

Michel Beghin – Pour relocaliser, il faut tout d’abord avoir les moyens de ses ambitions. Soit on peut, soit on ne peut pas. A l’époque de la mise en place de l’usine de Crolles de STMicroelectronics, par exemple, l’investissement qui avait été consenti avait été jugé colossal à l’époque. Mais sommes-nous capables de faire cela aujourd’hui ? J’en doute car les investisseurs veulent aujourd’hui des retours sur investissement le plus rapidement possible.

La bonne question à se poser, c’est de savoir s’il est vraiment judicieux d’investir aujourd’hui des sommes colossales dans des usines de semiconducteurs en Europe ? Je n’en suis pas sûr non plus. Le simple fait de se poser la question indique d’ailleurs que l’on a déjà un train de retard. Beaucoup de décideurs, comme Thierry Breton, sont fascinés par les technologies du moment et pensent qu’il faut que l’on fasse la même chose chez nous. Le problème est que la technologie électronique évolue très vite. Regarder dans le rétroviseur en se disant que les choses déjà opérationnelles et matures ailleurs et qui ont bien marché, doivent être mises en place chez nous, ne me parait donc pas une solution viable. Comme on l’a évoqué tout à l’heure, on revient à la transposition d’un modèle vers un autre, qui a peu de chance de fonctionner.

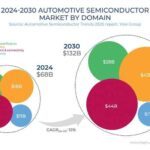

Plutôt que d’essayer de faire avec beaucoup de retard ce que les autres font déjà très bien ailleurs, il me semble plus indiqué de mettre le paquet sur les secteurs dans lesquels l’Europe est déjà forte, comme l’électronique de puissance, les radiofréquences, l’optoélectronique, les capteurs, etc., pour prendre le contrôle. Certes, on n’aura pas la capacité de produire des semiconducteurs comme aux États-Unis ou en Asie, ni de fabriquer des mémoires comme en Corée du sud. Mais est-ce vraiment un problème ? En étant dominante sur les secteurs que j’ai évoqués plus haut, l’Europe aura un moyen de pression sur l’Asie pour se faire livrer les composants dont elle aura besoin. On restera dépendant pour certains types de composants mais le rapport de force sera davantage équilibré qu’actuellement. Aujourd’hui, l’Europe n’a aucune marge de négociation car nous dépendons de l’Asie et des États-Unis pour quasiment tous les types de composants électroniques. Heureusement pour l’Europe, les fabricants de machines destinées à la production électronique y sont importants, notamment aux Pays-Bas, mais c’est le seul bras de levier que nous pouvons actionner pour défendre nos intérêts.

Après la pénurie de composants, certains évoquent également une pénurie de main d’œuvre. Éprouvez-vous des difficultés à recruter actuellement ?

Michel Beghin – À l’heure actuelle, nous ne rencontrons pas de difficulté particulière pour recruter les profils que nous recherchons, qui sont en premier lieu des ingénieurs de conception. Néanmoins, ces ingénieurs sont de plus en plus jeunes et n’ont, pour la plupart, jamais vu d’usines. Nous essayons donc de transmettre notre savoir-faire industriel aux jeunes. Mais une fois que notre génération ne sera plus en activité, ça sera plus compliqué de transmettre ce savoir. C’est inquiétant car pour concevoir une usine, il faut savoir exactement ce que c’est que produire. Donc, il est grand temps que les nouveaux ingénieurs, quel que soit leur profil, y compris ceux qu’ils font de la conception de produits, comprennent comment on fabrique les choses. Par exemple, nous organisons des déplacements pour que nos ingénieurs aillent visiter les sites de production de nos sous-traitants pour s’imprégner du monde industriel, même si cela a été compliqué depuis presque deux ans.

« Je suis convaincu que, dans un domaine très technologique comme l’électronique, le coût de production direct dans un site chinois est comparable à celui d’un site américain ou européen. »

Une fabrication, ce n’est pas seulement un modèle opératoire, acheter des machines et appuyer sur un bouton pour que le produit sorte tout seul. Il y a tout un savoir-faire subtil, qu’il n’est pas facile de transmettre. Dans toute technologie de process, la principale problématique concerne le rendement. Et des réglages fins peuvent faire basculer la chaîne de production du bon ou du mauvais côté, qui fait que votre produit est fabriqué avec un rendement de 99%, ou qui tombe à 80%.

L’industrie 4.0 peut-elle vous-y aider ?

Michel Beghin – Tout à fait. L’industrie 4.0 est d’ailleurs actuellement au cœur de nos préoccupations avec nos clients. Il faut d’abord savoir de quoi on parle. Pour moi, il s’agit d’une industrie dans laquelle on remplace les activités humaines rudimentaires par des équipements d’automatisation. Par exemple, on remplace un conducteur de chariot élévateur par un robot convoyeur. Donc, il s’agit d’automatiser les tâches simples. En revanche, les tâches subtiles, complexes, de réglage, de mise en place, de maintenance, etc. restent la prérogative de l’humain.

L’industrie 4.0 est un outil de support qui aide à gagner en productivité, ce qui va une nouvelle fois dans le sens d’une main d’œuvre de plus en plus qualifiée, type technicien et ingénieur, alors que la main d’œuvre pas ou peu qualifiée tend à disparaître. Mais l’industrie 4.0, ce n’est pas seulement une histoire d’automatisation de la production car l’automatisation industrielle s’est déjà mise en place au cours des trois dernières décennies. Dans l’industrie 4.0, on ajoute de l’intelligence électronique à une automatisation qui était jusqu’ici davantage mécanique.

Revenons-en à votre entreprise. Quel est son chiffre d’affaires ? Quels sont ses principaux marchés ?

Michel Beghin – Nous ne communiquons pas sur notre chiffre d’affaires. En revanche, ce que je peux vous dire, c’est qu’il provient à plus de 90 % de notre activité à l’export. Cela pour deux raisons. Premièrement parce que la France reste en retard au sujet des objets connectés par rapport à des pays comme l’Allemagne, la Suisse, les Pays-Bas, les pays d’Europe du Nord, et même l’Italie du Nord et l’Espagne où nous avons beaucoup de clients dans ce domaine. En France, on assiste à de très beaux discours sur le sujet, en particulier de la part des grands groupes tels que EDF, Thales ou même Orange, mais dans les faits, cela ne suit pas.

Le second problème réside dans le fait qu’une grande partie de ces innovations proviennent des PME et que la France ne dispose pas d’un tissu de PME suffisant. Par exemple, dans le marché de l’éclairage urbain connecté, en pleine expansion, il existe très peu de PME françaises. Pourquoi cela ne bouge-t-il pas en France ? J’en viens à m’interroger sur la réelle capacité d’innovation des industriels en France. Quant aux start-up qui, elles, sont nombreuses en France, elles éprouvent des difficultés à s’imposer sur ces marchés car on ne connait tout simplement pas leur nom. Et en général, elles s’en sortent en se faisant racheter.

Quels sont vos partenaires de sous-traitance ?

Michel Beghin – Nous travaillons avec quelques sous-traitants en Europe, mais nos principaux partenaires de sous-traitance sont surtout basés en Asie, notamment à Taïwan, aux Philippines et en Malaisie, des pays qui ont acquis une expertise reconnue dans l’assemblage de modules de type System-in-Package, qui est une opération complexe.

Si nos partenaires sont essentiellement asiatiques, c’est que nous n’avons pas le choix car cette activité d’assemblage de modules SiP est devenue très rare en Europe, justement parce que certains décideurs ont estimé, à tort, il y a vingt ans, que ce type d’opérations était simple et devait être réalisé par une main d’œuvre asiatique. A l’époque, des transferts de technologie vers des partenaires asiatiques ont donné lieu à ce paradoxe qu’aujourd’hui, nous devons aller trouver des sous-traitants en Asie, notamment à Taiwan, alors que ce savoir-faire était disponible à l’origine en Europe et qu’il ne l’est désormais quasiment plus.

D’ailleurs, pourquoi l’Europe ne proposerait-elle pas à ces acteurs taiwanais, qui craignent les conséquences des velléités de la Chine à contrôler leur ile, d’étendre leur industrialisation en Europe en créant des nouveaux sites industriels loin des zones de tension ?

Plus que le Covid, c’est le conflit larvé entre la Chine et les Etats-Unis, et ses conséquences potentielles, qui ont ouvert les yeux de certains décideurs sur l’importance de relocaliser. Car si la Chine devait reprendre Taiwan et le contrôle de TSMC, ça serait une très mauvaise nouvelle pour l’économie occidentale.

Propos recueillis par Pascal Coutance