Le nettoyage plasma pour l’électronique se met à l’heure de l’industrie 4.0

Plasmatreat complète son procédé écologique et entièrement automatisé de nettoyage par plasma pour la production électronique avec une unité de contrôle en temps réel permettant d’améliorer en permanence la sécurité, la reproductibilité et la traçabilité du procédé et de mettre en place des procédures de maintenance préventive.

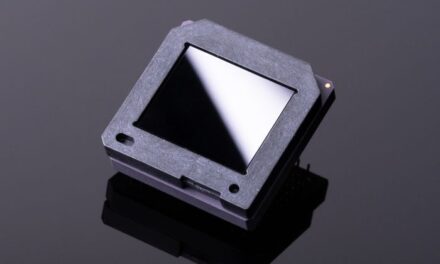

L’an dernier, la société Plasmatreat a introduit Openair-Plasma, un procédé écologique et entièrement automatisé de nettoyage par plasma des surfaces métalliques utilisées dans la production des semiconducteurs et des Led afin d’améliorer le collage des fils de liaison. Et en fin d’année 2021, ce procédé a été adapté à la production des écrans plats pour en améliorer la qualité.

Aujourd’hui, Plasmatreat met son traitement de surface Openair-Plasma à l’heure de l’industrie 4.0 et du temps réel grâce à l’ajout d’une unité de contrôle du plasma (PCU) qui permet d’améliorer la sécurité, la reproductibilité et la traçabilité du procédé, qui font partie des exigences fortes de secteurs d’activité tels que l’automobile, le médical et la production électronique. Cette unité de contrôle du plasma prend ainsi en charge de nombreuses fonctions de contrôle, de régulation et de surveillance pour « assurer en temps réel une qualité et une reproductibilité sans faille du traitement de surface », Plasmatreat ne considérant pas suffisante la simple inspection de la couleur du faisceau plasma pour évaluer la qualité du traitement.

L’unité de traitement du plasma intègre ainsi différents modules de surveillance tels qu’un module de puissance plasma (PPM) qui enregistre les valeurs de puissance et de tension directement au niveau de la tête de la buse de plasma, un module de contrôle de la lumière (LCM) qui fournit des informations et une documentation en continu sur la génération de plasma, ou bien encore un module de contrôle de débit (FCM) qui adapte en permanence le débit du gaz du procédé aux circonstances et aux surfaces traitées. L’unité inclut également un module de commande de pression (PCM) pour tester la pression de retour d’air et un module de commande de rotation (RCM) pour surveiller la rotation de la tête du jet de plasma, cela afin de fournir un aperçu en temps réel de l’état de la tête de la buse et de l’état des moteurs, des roulements, etc.

Ce faisant, toutes ces données de production sont enregistrées en continu pour soutenir un processus de production fluide, assurer un traçage des actions menées, et mettre en place des procédures de maintenance préventive pour anticiper les pannes et ainsi limiter les arrêts de production. C’est aussi la garantie que chaque composant d’un processus est traité avec la même intensité de plasma et que la qualité obtenue est totalement identique sur toutes les lignes de fabrication, selon Plasmatreat.

Toutes les données du procédé sont mises à disposition de l’opérateur en temps réel via l’écran intégré à l’unité de contrôle qui donne une vue d’ensemble des paramètres les plus importants. De quoi permettre des temps de réaction plus rapides, d’autant que les paramètres sélectionnés peuvent être exécutés facilement et directement sur site.

Fidèle à sa « philosophie », Plasmatreat facilite l’intégration de son procédé plasma dans les lignes de production. Ainsi, le générateur plasma ainsi que l’unité de contrôle du plasma sont connectables via des passerelles EtherCAT / CANopen afin de pouvoir être utilisés pour différents systèmes d’automatisation. L’intégration dans les lignes de fabrication et les infrastructures de réseau existantes est également possible.

Signalons enfin qu’en plus des équipements Openair-Plasma pour le traitement de surface, Plasmatreat propose des cellules de fabrication individuelles avec des solutions d’automatisation pour une intégration transparente dans les lignes de production. Cela permet aux unités de traitement au plasma d’être adaptées aux séquences d’ingénierie des procédés du client et équipées de différentes options de manipulation.