Méthodologie holistique pour le développement de systèmes E/E

Les tendances intersectorielles actuelles font apparaître les limites des méthodologies traditionnelles de développement de véhicules et d’équipements industriels. Par Elisa Pouyanne, Responsable de Développement de Marché, Siemens Digital Industries Software, IES.

En raison des progrès techniques constants dans le domaine des groupes motopropulseurs électriques, et des nouvelles contraintes que ne manqueront pas d’apporter les futures réglementations environnementales, l’électrification des véhicules connaît un essor rapide dans les secteurs de l’automobile, de l’aéronautique et des équipements lourds. Parallèlement, dans tous les secteurs d’activité, les produits deviennent plus intelligents et plus connectés grâce à l’intégration de dispositifs électroniques sophistiqués et de logiciels embarqués.

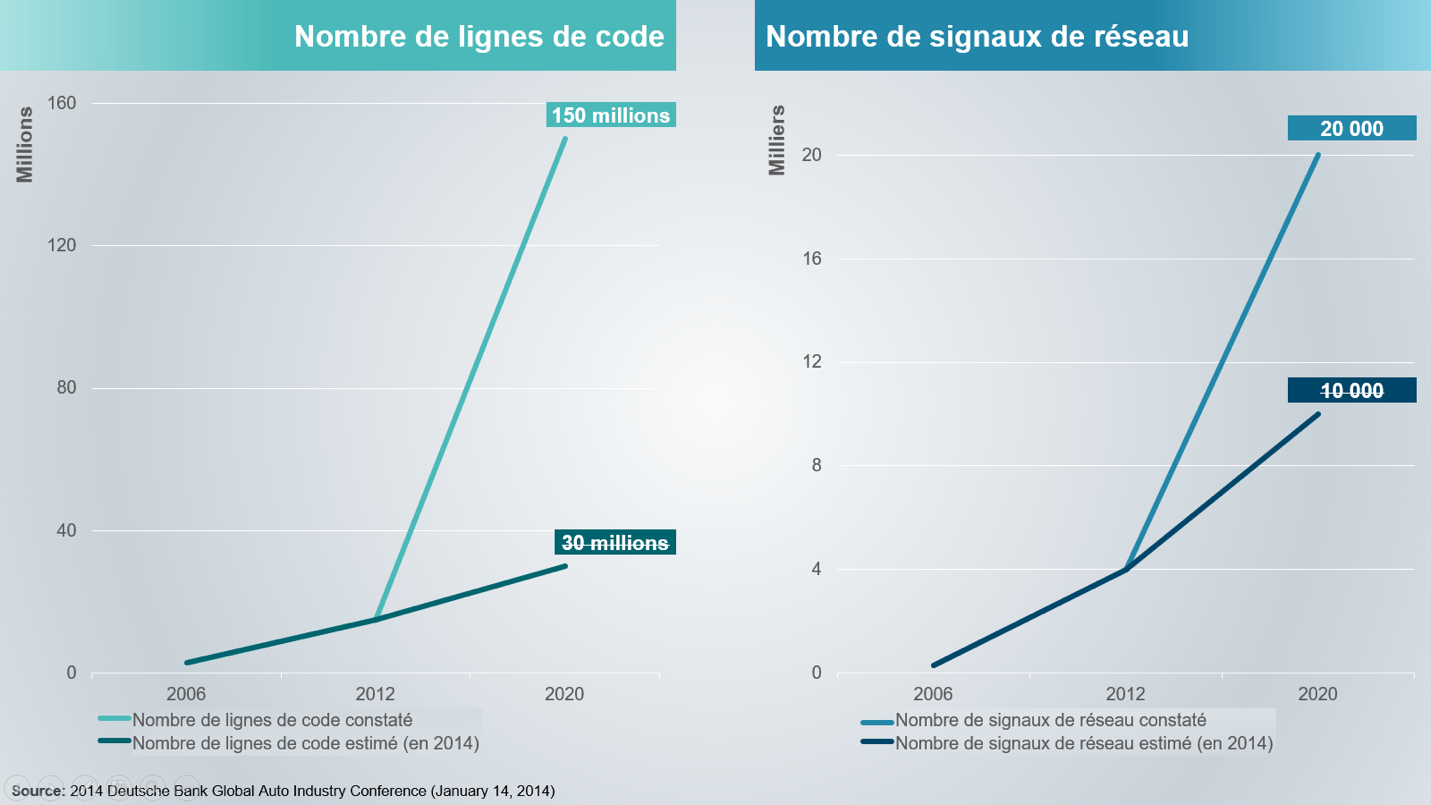

Ces tendances se traduisent par une augmentation significative de l’importance et de la complexité des systèmes électriques et électroniques (E/E) au sein de différents produits, allant des voitures aux avions et navires en passant par les équipements industriels de pointe. De surcroît, l’augmentation de cette complexité a dépassé les prévisions. En 2014, une étude réalisée par la Deutsche Bank prévoyait qu’en 2020 un véhicule intégrerait en moyenne 30 millions de lignes de codes et 10 000 signaux réseau. Or, d’après les discussions que nous avons eues avec nos partenaires, les véhicules actuels intègrent fréquemment 150 millions de lignes de code et plus de 20 000 signaux réseau, ce qui dépasse de très loin ces prévisions (figure 1).

Figure 1 : Les prévisions d’une étude réalisée en 2014 par la Deutsche Bank sont bien inférieures à l’augmentation réelle du nombre de lignes de code logiciel (SLOC) et de signaux réseau.

Toutefois, la complexité croissante des systèmes E/E ne se traduit pas seulement par l’augmentation du contenu électrique, électronique ou logiciel des produits. Pour qu’un produit fonctionne, chacun de ses sous-systèmes doit être le résultat d’une collaboration étroite entre plusieurs domaines. Les ingénieurs doivent désormais suivre des milliers de composants et de fonctionnalités dans différents domaines, et coordonner, entre autres, le développement, la simulation et la validation des systèmes électriques, des contrôleurs électroniques et des applications logicielles.

À mesure que la complexité s’accroît, l’utilisation d’une approche de développement traditionnelle cloisonnée induit une prise en compte incohérente des exigences lors de la conception des sous-systèmes, un manque de communication entre les domaines impliqués, et des failles dans la traçabilité de la conception. Les erreurs d’interprétation ou les incohérences qui en résultent ne deviennent visibles que lors de l’intégration des différentes parties des systèmes, c’est-à-dire à un stade où le coût de résolution de ce type de problèmes est élevé. Parallèlement, dans tous les secteurs d’activité, les entreprises sont confrontées à une concurrence accrue et à la nécessité de réduire leur délai de mise sur le marché, ce qui entraîne une contraction des cycles de développement. Les entreprises qui cherchent à déployer de nouvelles technologies et des conceptions innovantes sont obligées de le faire plus vite que jamais.

Le niveau supérieur du développement de systèmes E/E : l’environnement de bout en bout

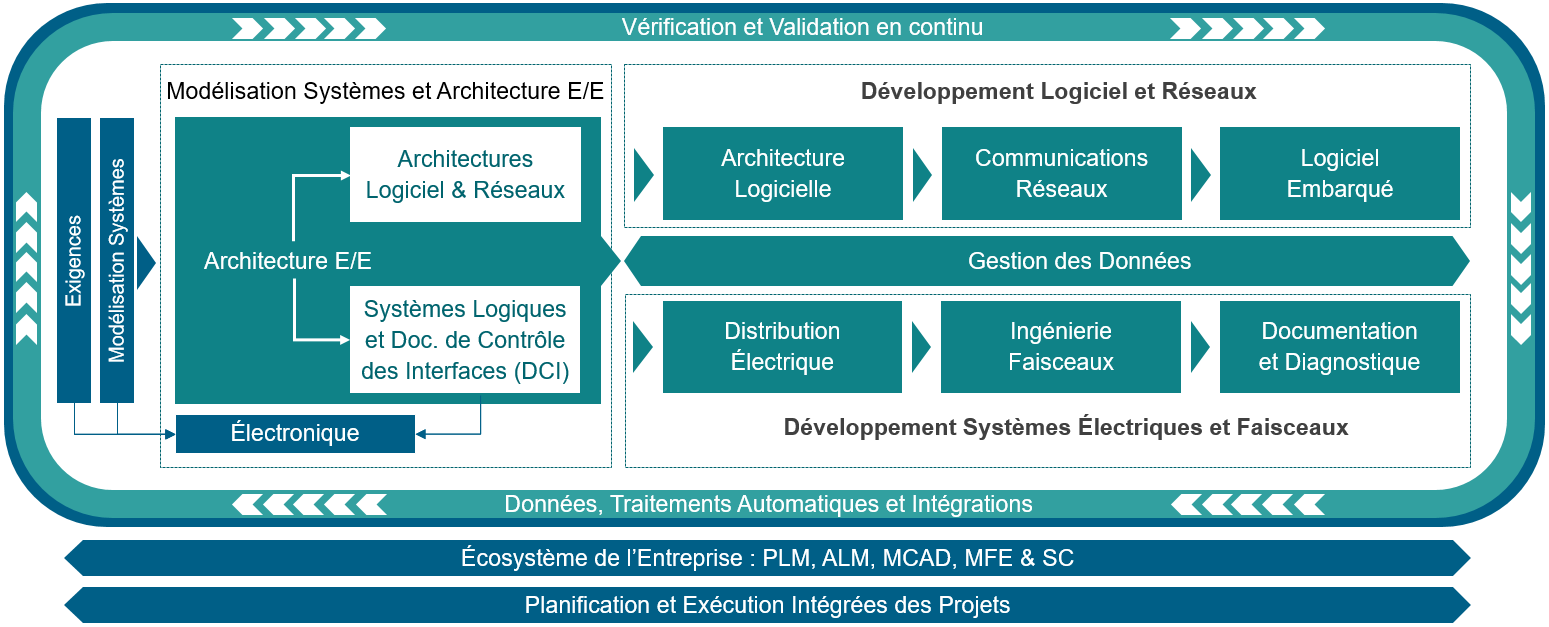

Il convient dès maintenant, et pour les années à venir, de permettre les intégrations entre les différents domaines en brouillant les frontières qui les séparent, afin d’instaurer une continuité des données pendant toute la conception, la fabrication et la maintenance des systèmes E/E (figure 2). Avec cette approche, c’est à partir de l’architecture des systèmes E/E que les entreprises pilotent la conception des systèmes électriques et électroniques, des réseaux et des logiciels embarqués. La prise en charge en aval des domaines de la fabrication de faisceaux et de l’entretien des véhicules représente le dernier élément d’un environnement de développement de systèmes E/E complet.

Figure 2 : Aujourd’hui, les constructeurs de véhicules et d’équipements industriels doivent adopter une méthodologie qui brouille les frontières entre les domaines et permet d’instaurer une continuité des données holistique.

Ces outils complets de développement de systèmes E/E offrent plusieurs avantages aux entreprises qui conçoivent les produits de nouvelle génération. Parmi ces avantages, les plus importants sont un délai de mise sur le marché plus court, une réduction des risques pesant sur les programmes, une meilleure qualité des produits et une collaboration rationalisée.

Délai de mise sur le marché plus court

Un environnement de développement de systèmes E/E complet permet des intégrations étroites qui facilitent énormément le partage des données cruciales entre les différents domaines et équipes d’ingénierie. En disposant d’un accès direct entre les outils de CAO mécanique, de simulation, de PLM et de gestion du cycle de vie des applications (ALM), ainsi qu’à une gamme intégrée de solutions de conception et de fabrication de systèmes E/E, les ingénieurs peuvent échanger des informations directement via leurs outils respectifs, en bénéficiant en outre de la traçabilité des modifications et des itérations de conception. Cela réduit la durée des interruptions lors de la transmission et évite les erreurs liées à une saisie de données manuelle.

Une puissante technologie d’automatisation peut accélérer encore davantage le développement d’architectures E/E et de conceptions de systèmes (tels que les systèmes de distribution électrique ou les réseaux), la production de rapports et la création de la documentation de fabrication ou de maintenance. Les outils d’automatisation basée sur des règles peuvent allouer les fonctions dans l’architecture E/E, synthétiser le câblage et produire des rapports et de la documentation en respectant les règles et contraintes définies par les ingénieurs. Le processus de conception résultant est précis, rapide et reproductible, et permet aux ingénieurs de se concentrer sur la recherche de la meilleure solution au lieu de perdre du temps à effectuer des tâches manuelles fastidieuses.

Réduction des risques pesant sur les programmes et meilleure qualité des produits

Aujourd’hui, la concurrence qui règne sur les marchés impose d’innover en permanence. Mais cette innovation est synonyme de risque accru. Avec les nouvelles réglementations et l’explosion de la concurrence, qui viennent s’ajouter à la complexité des produits, il est plus urgent que jamais pour les entreprises de gérer les risques qui pèsent sur leurs programmes.

Adopter une approche intégrée et numérique permet aux industriels de trouver un meilleur équilibre entre l’innovation et les risques, en tirant parti des informations sur le produit et son processus de production qui sont fournies en permanence par le jumeau numérique complet. Une traçabilité robuste garantit que les produits sont développés en respectant les contraintes et exigences réglementaires et internes, et permet d’auditer le processus de développement afin de détecter les erreurs éventuelles.

En plus de contribuer à réduire les risques inhérents au développement de produits complexes, les fonctionnalités avancées de simulation et de vérification peuvent aider à améliorer la qualité des produits avant leur lancement. Pouvoir procéder à des vérifications plus tôt dans le cycle de développement permet aux ingénieurs de vérifier et valider la fonctionnalité et les performances du produit et de ses sous-systèmes au fur et à mesure du développement. En outre, les mesures en temps réel offrent un retour d’informations qui permet aux ingénieurs d’évaluer les décisions de conception et d’effectuer rapidement des analyses d’hypothèses et des itérations de conception afin d’arriver à des résultats optimaux.

Collaboration rationalisée

La complexité croissante des véhicules et des systèmes exige également une communication claire et fréquente entre les ingénieurs afin de permettre une conception efficiente et précise. Aujourd’hui, les principaux outils de communication (e-mail, téléphone, etc.) sont désorganisés et source d’erreurs, et il est difficile d’assurer le suivi des échanges afin de pouvoir s’y référer ultérieurement. Les demandes de révision, de mise à jour et autres communications similaires sont facilement noyées dans le bruit de la multitude d’e-mails et de conversations, ce qui retarde le travail de conception.

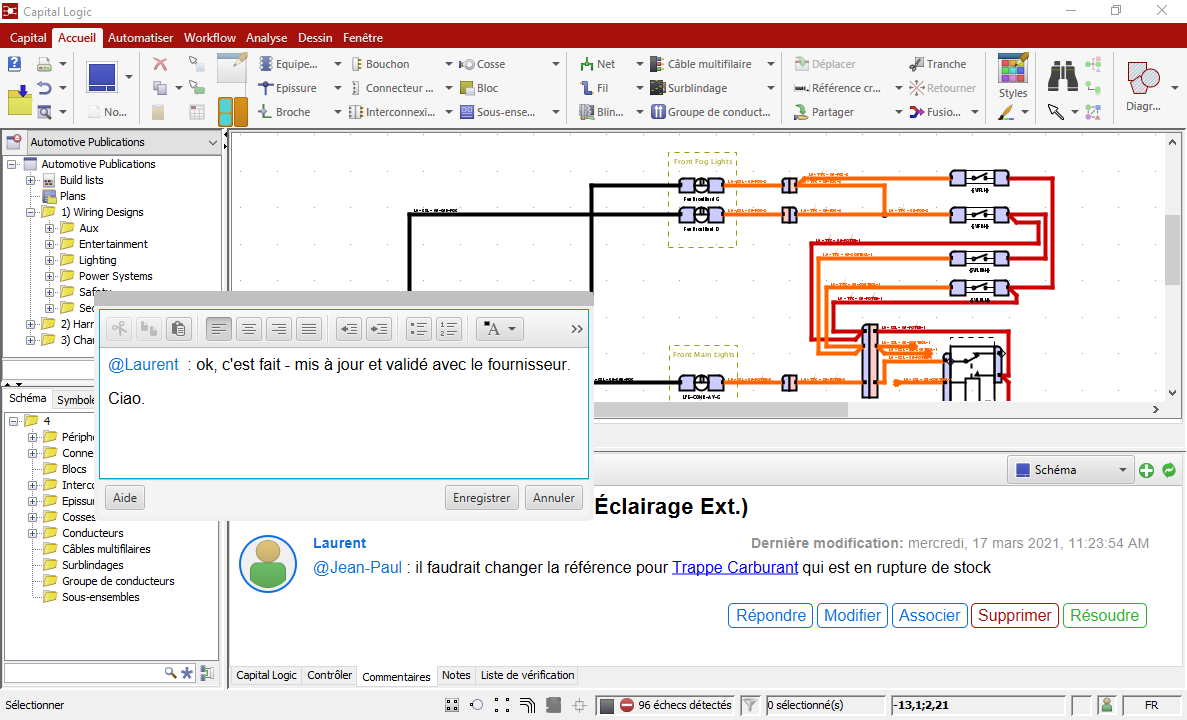

Les solutions modernes de développement de systèmes E/E aident à rationaliser la communication en permettant aux ingénieurs d’insérer des remarques et des commentaires directement dans les conceptions. Les remarques aident les ingénieurs à clarifier les intentions de conception et peuvent être associées à des objets spécifiques pour faciliter la localisation des informations (figure 3). Répondre à un commentaire crée un fil de discussion qui permet une communication claire, et les listes de contrôle intégrées aident les ingénieurs à suivre quelles tâches sont en cours et quelles tâches sont terminées. Enfin, ces solutions de développement modernes permettent de configurer des notifications par e-mail afin de prévenir les ingénieurs en cas de mise à jour, d’arrivée d’une réponse, etc., pour les aider à se tenir au courant de l’avancement de la conception.

Figure 3 : Les remarques et les commentaires insérés garantissent une communication claire et cohérente entre les ingénieurs. Dans cet exemple, une réponse à un commentaire décrit la résolution d’une demande de modification.

Une solution E/E intégrée résout les défis de demain

Dans les secteurs de l’automobile, de l’aéronautique et des véhicules hors route, ainsi que dans les industries connexes, des tendances communes entraînent des changements spectaculaires dans la nature et les défis du développement de produits. La complexité des produits augmente rapidement, en raison principalement des nouvelles possibilités et fonctionnalités des systèmes E/E. Parallèlement, les entreprises réduisent leurs cycles de développement afin d’essayer de suivre l’accélération du changement et de l’innovation. Celles qui ne parviendront pas à développer plus rapidement des produits de nouvelle génération seront distancées.

Un environnement de développement de systèmes E/E complet et intégré soutiendra les entreprises dans leur effort pour surmonter la complexité et réduire leur délai de mise sur le marché. CapitalTM, de Siemens Digital Industries Software, offre des fonctionnalités inégalées qui facilitent la conception de systèmes de distribution électrique, de réseaux et de logiciels embarqués, ainsi que la réalisation, à partir de l’architecture E/E, d’éléments livrables dans les domaines de la fabrication et de la maintenance des produits. Capital faisant partie de la gamme Xcelerator de Siemens, son intégration étroite avec les solutions mécaniques, de PLM, de simulation et de planification de la fabrication garantit que les conceptions de systèmes E/E s’intègrent pleinement à l’ingénierie des systèmes basée sur des modèles, contribuant ainsi à la création d’un jumeau numérique complet du produit et des méthodes de production. Pour en savoir plus, lisez notre livre blanc intitulé Brouiller les frontières dans le développement de systèmes E/E.

Auteur : Elisa Pouyanne, Responsable de Développement de Marché, Siemens Digital Industries Software, IES

Auteur : Elisa Pouyanne, Responsable de Développement de Marché, Siemens Digital Industries Software, IES