Comment les systèmes de gestion de batterie sans fil aident les OEM du véhicule électrique à augmenter leur rentabilité

Une analyse détaillée des coûts — de la conception et la fabrication jusqu’à la réutilisation des batteries — montre que les équipementiers (OEM) peuvent augmenter les bénéfices réalisés sur le marché des véhicules électriques de nouvelle génération en optant pour un système de gestion de batterie sans fil (wBMS, wireless Battery Management System) dont le retour sur investissement s’avère exceptionnel.

Par Shane O’Mahony, responsable du marketing Électro-Mobilité chez Analog Devices, article adapté par Pascal Coutance

À bien des égards, l’évolution de l’industrie du véhicule électrique vers des systèmes sans fil est inéluctable. Les avantages des systèmes de gestion de batterie sans fil (wBMS, wireless Battery Management System) ne laissent aucun doute à quiconque connait la complexité, le coût de la nomenclature, l’encombrement et le besoin de main d’œuvre qui caractérisent les systèmes câblés, quelle que soit l’application.

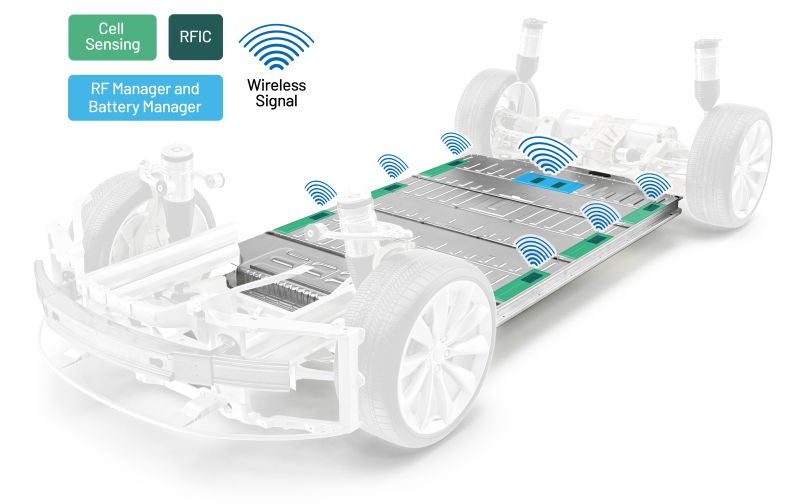

En effet, les BMS sans fil permettent de réduire jusqu’à 90 % le câblage et jusqu’à 15% le volume des packs de batteries qui équiperont les véhicules électriques de nouvelle génération. Ces économies considérables sont obtenues en éliminant les connecteurs et les faisceaux de câbles utilisés pour la communication et en les remplaçant par un module batterie intelligent doté d’une électronique entièrement intégrée où seules les bornes +Ve et -Ve sont apparentes.

Toutefois, les avantages propres à la technologie BMS sans fil ne peuvent être envisagés qu’en investissant de façon massive dans l’infrastructure de conception, de validation et de fabrication nécessaire. De plus, les exigences de sûreté et de sécurité propres aux systèmes sans fil nécessitent une réévaluation intégrale à chaque étape du cycle de vie des packs de batteries, de leur fabrication à leur réutilisation.

Analog Devices a développé le premier système de gestion de batterie sans fil (wBMS) pour véhicules électriques.

A priori, un programme d’une telle ampleur peut sembler impossible à mettre en œuvre pour les équipementiers. Analog Devices et General Motors (GM) ont investi très tôt dans la technologie BMS sans fil, tablant sur des économies considérables, ainsi que sur l’évolutivité de la fabrication et l’efficacité qui aboutiraient potentiellement sur une adoption commerciale de grande ampleur, voire total, au cours des prochaines années.

En résumé, les équipementiers considérant la technologie BMS sans fil comme l’occasion de réduire rapidement leurs coûts doivent revoir leur copie. Pour tirer pleinement parti des avantages financiers de cette approche, ils doivent avant toute chose considérer les packs de batteries comme des actifs qu’il faudra gérer de façon efficiente au fil du temps — depuis leur « première vie » à bord du véhicule, jusqu’à leur « seconde vie » — afin d’obtenir un retour sur investissement maximum. C’est seulement en adoptant cette philosophie que les OEM pourront réaliser les économies attendues.

Analog Devices s’est attelé aux innombrables défis de conception inhérents à la création d’un système de gestion de batterie sans fil. À l’issue d’un solide programme de recherche étayé par des investissements conséquents visant à réaliser une solution BMS sans fil complète et évolutive, nous avons réussi à satisfaire aux exigences nécessaires pour accompagner les OEM, de la conception au lancement. Dans ce cadre, nous avons identifié d’autres possibilités de conception et de réduction des coûts qui faciliteront la tâche des équipementiers considérant ce système comme une solution d’avenir. D’après les premiers retours d’information, le déploiement de systèmes BMS sans fil devrait, sur le long terme, s’avérer nettement plus rentable et avantageux pour l’industrie du véhicule électrique.

Quels avantages pour la fabrication ?

Avant de s’engager en faveur de la technologie BMS sans fil, les OEM doivent réinventer la façon dont sont conçues les usines de fabrication des véhicules électriques. Il devient alors difficile d’ignorer les bénéfices que peut apporter un système entièrement sans fil — de la production au produit —, lorsque l’on considère l’ensemble des éléments concernés.

Il existe une différence significative entre une usine « presque » robotisée et une usine « entièrement » robotisée. En effet, dès lors que des êtres humains interviennent dans un environnement industriel où évoluent des robots à grande vitesse, des mesures de protection très strictes doivent être mises en place pour assurer leur protection, ce qui réduit intrinsèquement l’efficacité de la production par rapport à une automatisation intégrale.

L’utilisation de moyens de communications sans fil dans l’ensemble de l’usine pour la production de systèmes BMS sans fil ouvre réellement la voie à la fabrication sans main d’œuvre et intégralement robotisée de packs de batteries pour véhicules électriques. Outre les avantages apportés par les systèmes BMS sans fil au niveau des véhicules, les équipementiers peuvent réduire leurs investissements et leurs dépenses d’exploitation en évitant à leurs employés de consacrer un temps précieux à connecter manuellement les packs de batteries aux faisceaux de câbles et/ou à tester d’innombrables modules et connexions — sans oublier la formation continue à la sécurité qu’induisent de telles opérations.

La fabrication sans contact et entièrement automatisée a le vent en poupe dans le secteur des véhicules électriques. Les systèmes de gestion de batterie sans fil s’inscrivent parfaitement dans cette tendance.

Cet aspect de la technologie BMS sans fil permet aux OEM — acteurs historiques ou nouveaux venus — de remplacer les tâches de production câblée traditionnelles par une fabrication sans fil entièrement robotisée. Une telle mutation leur permet de maximiser l’efficacité de la fabrication et de bénéficier d’une flexibilité optimale malgré des budgets serrés, et ainsi de préserver leur agilité et leur compétitivité par rapport aux acteurs solidement établis qui disposent d’importants moyens financiers. En évitant de recourir aux ressources robotiques pour exécuter les tâches gourmandes en temps et en argent qu’impose le câblage des packs de batteries, les OEM de toutes dimensions peuvent bénéficier des avantages de la production robotique à grande vitesse et haut rendement. Analog Devices a développé la technologie BMS sans fil pour aider ces entreprises à automatiser chaque étape de la production, facilitant ainsi la transition vers des ateliers adaptés à la production de systèmes de gestion de batterie sans fil.

Évolutivité et flexibilité accrues d’un bout à l’autre du cycle de vie

En optant pour la technologie BMS sans fil, les équipementiers et les fabricants de batteries peuvent concevoir et produire en toute liberté autant de variantes de packs de batteries qu’ils le souhaitent, sans être contraints de concevoir des harnais spécifiques à chaque véhicule. Il leur suffit de s’appuyer sur une plateforme commune et configurable par logiciel pour chaque modèle moyennant un coût global de développement réduit. C’est le cœur même de la proposition de valeur de la technologie BMS sans fil : les équipementiers bénéficient d’une souplesse accrue pour étendre l’électrification à un large éventail de modèles et ainsi répondre à la demande des consommateurs. En utilisant la technologie sans fil avec sa plateforme de batterie révolutionnaire Ultium, General Motors peut ainsi adapter la plateforme BMS sans fil à ses différentes marques et gammes de véhicules, des pick-up aux utilitaires. Autrement dit, la technologie BMS sans fil permet au constructeur de Detroit d’accélérer l’électrification de son offre.

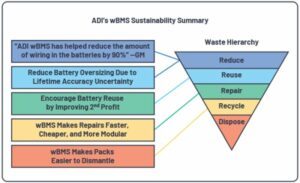

Mais il existe de nombreuses autres possibilités de réduire l’empreinte carbone d’un pack de batteries d’un bout à l’autre de son cycle de vie utile, tout en augmentant les revenus potentiels : par exemple, en déployant une stratégie de « réduction, réparation et réutilisation » dans laquelle le système BMS sans fil contribue à minimiser les couteux rappels de véhicules, à rationaliser les réparations et à promouvoir la réutilisation des batteries au lieu de les mettre au rebut ou de les recycler.

Outre la gestion simplifiée des stocks de modules de rechange, les systèmes BMS sans fil facilitent l’échange des batteries lors de la révision des véhicules. Cette solution élimine toute perte de temps, ainsi que le sentiment de frustration associé au suivi et à la localisation des stocks ou au démontage du harnais de la batterie (sans le casser !). Les modules sont simplement scannés à l’entrée et à la sortie de la chaîne d’approvisionnement et, en dernier lieu, entre l’entrepôt de stockage et le véhicule, avec une facilité d’installation dont ne bénéficient pas les systèmes câblés traditionnels. L’impact de cette approche ne se limite pas à la phase de développement des véhicules électriques : les concepteurs de packs de batteries n’ont plus à se demander comment les harnais seront retirés et remplacés, avec à la clé une conception plus rapide et une densité énergétique supérieure.

Les fonctionnalités des systèmes de gestion sans fil permettent aux batteries de mesurer et de signaler leurs propres performances, donnant ainsi la possibilité de détecter des défaillances en amont et d’éviter d’onéreux rappels de véhicules en atelier, tout en optimisant l’assemblage des packs de batteries. Les données peuvent être surveillées à distance tout au long du cycle de vie de la batterie, de l’assemblage à l’entreposage et au transport, en passant par l’installation et la maintenance.

En rendant la réutilisation des batteries nettement plus efficace au cours de leur seconde vie, le BMS sans fil permet aux équipementiers de maximiser la durée de vie utile — et les revenus potentiels — de leurs packs de batteries. En effet, les packs dépourvus de faisceaux de câbles peuvent être réparés et réutilisés plus facilement, avec pour conséquences une durée de vie allongée et donc un plus grand respect de l’environnement grâce à une réduction de l’empreinte carbone globale. Lorsqu’elles ont atteint un niveau de vieillissement déterminé, les batteries usagées peuvent facilement être revendues par les équipementiers pour qu’elles soient réutilisées dans des applications telles que le stockage d’énergie solaire ou éolienne.

Grâce aux systèmes de gestion de batterie sans fil, les packs de batteries sont plus facilement réparables, réutilisables et recyclables.

Selon les estimations d’Analog Devices, les OEM qui appliquent cette stratégie de réduction, réparation et réutilisation peuvent éliminer jusqu’à 7 tonnes d’émissions de carbone par pack de batteries réparé et non recyclé. En termes d’économies, les équipementiers consacrent généralement un millier de dollars au recyclage de chaque pack de batteries de leurs véhicules électriques, un montant parfois supérieur au bénéfice réalisé sur la vente du véhicule d’origine. Il est donc judicieux pour les équipementiers d’explorer les moyens dont ils disposent pour revendre leurs batteries usagées le plus rapidement possible afin d’en tirer un maximum de valeur.

Sécurité maximale et design performant

Avec l’allongement du cycle de vie des batteries pour véhicules électriques, il est essentiel d’appliquer des protocoles de sécurité très stricts à chaque module BMS sans fil, d’un bout à l’autre de son cycle de vie, c’est-à-dire de la fabrication à la mise hors service, en passant par l’entretien. Les équipementiers doivent préserver en permanence l’intégrité des modules batterie, au risque d’annuler la valeur du module et la possibilité de le réutiliser dans des applications de seconde vie si son niveau de sécurité ne peut être vérifié de manière indépendante.

Les implications sont considérables pour la facilité d’entretien des véhicules. Les modules BMS sans fil peuvent être conçus pour s’auto-authentifier, et les packs de batteries conçus pour rejeter automatiquement les modules défaillants. Cette approche permet également de vérifier que seules des pièces d’origine sont utilisées et qu’elles sont installées par des mécaniciens agréés (sous garantie).

Dans ce cas également, la mise en œuvre de ces mesures s’avère parfois extrêmement coûteuse et peut être perçue comme un obstacle majeur pour les OEM qui souhaitent bénéficier des avantages de la technologie sans fil. La perspective de concevoir une architecture complète de sécurité pour une nouvelle plateforme de communications couvrant la totalité du cycle de vie de la batterie ou du module n’est guère séduisante pour les équipementiers.

Les investissements de grande ampleur consacrés par Analog Devices à la technologie BMS sans fil, ainsi qu’aux capacités de traçage sécurisé des modules, libèrent du temps aux OEM et des dépenses traditionnellement consacrés à la mise en œuvre de sites sécurisés au sein de leur chaîne d’approvisionnement et/ou à la surveillance de systèmes non pourvus de certificats utilisant des clés publiques. Lorsque ces tâches complexes sont prises en charge en amont, cela évite aux OEM de recruter au prix fort une équipe d’experts en cybersécurité. Analog Devices peut les aider à satisfaire d’emblée ces exigences rigoureuses de sécurité moyennant un investissement minime.

Ces différents éléments soulignent la nécessité de mettre en place une stratégie de conception complète qui aidera les OEM à maximiser la valeur totale des sommes investies dans la technologie BMS sans fil sans redouter qu’un faux pas ne remette en question les avantages entrevus. La technologie avancée de simulation des packs de batteries proposée par Analog Devices peut les aider à concevoir leurs produits finaux du premier coup en prédisant les performances de leur système BMS sans fil à l’aide d’un « jumeau numérique » du pack et ce, bien avant d’entamer la phase de CAO.

Une telle stratégie permettra d’établir une marge de conception confortable aux OEM pour le développement de systèmes BMS sans fil, tout en validant leur interopérabilité avec les différentes composantes de l’écosystème. C’est un point essentiel à ne pas négliger : pour maîtriser le coût de développement, un système de gestion de batterie sans fil doit être réellement robuste de par sa conception.

Si des systèmes BMS sans fil dont la conception est « relativement bonne » peuvent permettre de réduire les coûts système ici et là, il est fort probable que les économies initiales seront entièrement annihilées par des dépenses de développement qui ne manqueront pas d’apparaître au cours des phases de conception subséquentes, dès la moindre défaillance. Une conception flexible et de bonne facture évitera les surcoûts et les frustrations qu’occasionne la mise au point de packs de batteries spécifiquement adaptés à chaque modèle de véhicule, tout en assurant une évolutivité globale supérieure aux équipementiers qui réalisent des plateformes de packs de batteries.

Un avenir très prometteur

Compte tenu de la simplification des processus de fabrication, de la réduction des investissements et de la baisse des dépenses opérationnelles par rapport aux systèmes câblés, le retour d’information des équipementiers vis-à-vis de la technologie BMS sans fil suggère des économies pouvant atteindre 250 dollars par véhicule électrique. Et compte tenu des économies réalisées au niveau de l’entretien des véhicules et des batteries, ainsi que de la gestion des stocks — sans oublier la possibilité d’accroître les bénéfices globaux en récupérant et en réutilisant les batteries pour une seconde vie —, l’avenir de la technologie BMS sans fil intégrée aux véhicules électriques de prochaine génération s’annonce rentable et durable.

Ce schéma décrit l’architecture de la première unité de production de systèmes de gestion de batterie sans fil du marché. Le réseau de production et le matériel de supervision des éléments de batterie, ainsi que la sécurité et le logiciel de protection sont fournis par Analog Devices.

GM est le premier parmi de nombreux OEM à avoir adopté notre système de gestion de batterie sans fil et il est important de souligner que le groupe a choisi de démontrer les avantages de la technologie BMS sans fil en l’intégrant dans un SUV, une catégorie de véhicules régulièrement pointée du doigt pour son empreinte écologique démesurée. En d’autres termes, s’il est possible de transformer le Hummer de GMC en un véhicule entièrement électrique, exemplaire pour la mobilité verte, les derniers obstacles à l’adoption des véhicules électriques par le grand public ne devraient pas tarder à disparaître, faisant de la technologie BMS sans fil un outil majeur de cette transformation.