Le Français Symbiose, futur ténor européen de la plastronique dédiée à l’automobile ?

La jeune entreprise vient d’inaugurer à Pugnac (33) une usine qui lui permettra de réaliser des interfaces homme-machine de nouvelle génération à base d’électronique moulée dans des structures plastiques. L’automobile est le principal marché visé.

Créée en 2014, la jeune entreprise française Symbiose, spécialiste de la plastronique, se partage entre la Gironde et l’Isère (la société est partenaire du CEA Liten). Mais c’est en Gironde, en l’occurrence à Pugnac, petite commune située à une trentaine de kilomètres au nord de Bordeaux, que la société a décidé d’implanter sa première usine inaugurée vendredi dernier.

Fruit d’un investissement de 6,5 millions d’euros et réalisé en moins d’un an suite à une levée de fonds publics et privés, ce site de production qui débutera son activité dès cette année, fabriquera des solutions de plastronique basées sur la technologie IME (In-mold electronics) pour la réalisation d’interfaces homme-machine (IHM) de nouvelle génération.

Symbiose parle ici de surfaces plastiques intelligentes et vise notamment le marché européen de l’automobile pour lequel elle a de grandes ambitions. La société envisage en effet d’atteindre 8 à 9 millions d’euros de chiffre d’affaires d’ici deux à trois ans et de devenir un acteur de référence de la plastronique auprès des équipementiers automobiles européens.

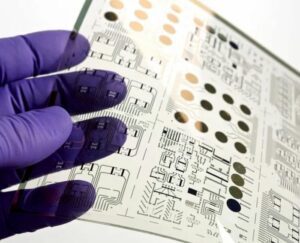

Il faut dire que la technologie de Symbiose est prometteuse. « La solution proposée par Symbiose consiste à fabriquer par sérigraphie deux films distincts, l’un contenant les éléments esthétiques de l’IHM (logos, pictogrammes, etc), l’autre contenant les fonctionnalités électroniques (circuit imprimé, capteurs capacitifs, Led de rétroéclairage, etc.). Ces deux films sont ensuite thermoformés pour épouser parfaitement la forme 3D de la pièce plastique à réaliser. En phase d’injection plastique, les deux films sont placés de part et d’autre du moule d’injection. Le premier est placé sur la face avant utilisateur et le second sur la face arrière. La matière plastique est ensuite injectée entre les deux films pour former la pièce plastique finale ou l’IHM », explique-t-on chez Symbiose.

Cette solution tire à la fois les avantages de la technologie capacitive et du surmoulage de film. Elle permet une grande liberté de design avec une surface 3D homogène et sans relief (pas de boutons, ni de touches en relief), limite les opérations d’assemblage, procure robustesse et fiabilité de l’IHM ainsi réalisée, le tout avec un rapport qualité perçue sur coût très avantageux, selon la société.

Une dizaine de salariés travaillent d’ores et déjà dans cette usine flambant neuve de 1600 mètres carrés qui comprend une salle blanche de 800 mètres carrés et dispose de deux machines de sérigraphie. Une machine de thermoformage permettant de donner la forme définitive aux pièces plastiques intégrant les films électroniques, devrait compléter le parc machine du site dès cet été pour lancer la production d’ici à la fin de l’année.