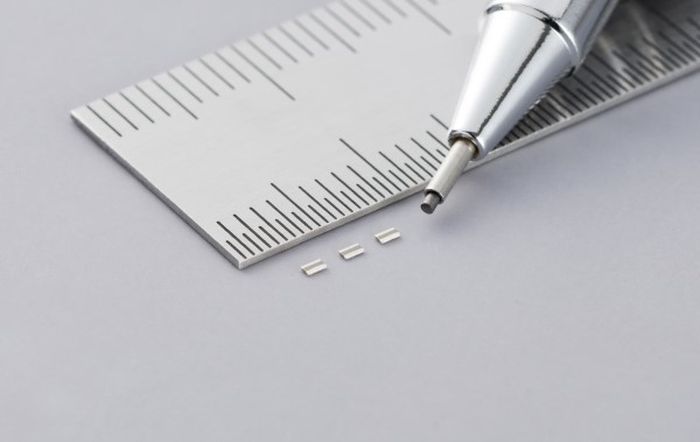

Murata réduit l’épaisseur des condensateurs MLCC automobiles à seulement 0,18 mm !

Logés dans un boîtier à la compacité record, les condensateurs MLCC de la série LLC affichent une valeur de capacité de 1 µF et ciblent notamment les systèmes avancés d’aide à la conduite.

Les fabricants de condensateurs céramique multicouches (MLCC) n’en ont visiblement pas terminé avec la miniaturisation de leurs composants. A l’image de Murata qui vient de dévoiler la série de condensateurs LLC présentés comme les MLCC pour applications automobiles les plus fins et les plus compacts du marché. Une affirmation tout à fait plausible dans la mesure où les composants de la série LLC, qui affichent une valeur de capacité de 1 µF, sont logés dans un boîtier CMS de 0,5 x 1,0 mm et d’une épaisseur de seulement 0,18 mm !

© Murata

Pour atteindre ce niveau de miniaturisation, la série LLC exploite une technologie propriétaire de formation de couches minces et de laminage de haute précision du Japonais, ainsi que des techniques avancées d’atomisation et d’homogénéisation des matériaux pour obtenir une réduction d’environ 20 % de l’épaisseur des composants par rapport aux précédents modèles de Murata.

Cela permet d’installer plus facilement les condensateurs à l’arrière des cartes électroniques, parmi les terminaisons à billes à souder des autres composants de la carte, dans des positions optimales pour le découplage des rails d’alimentation du processeur, à proximité de la puce.

Les nouveaux MLCC de Murata disposent par ailleurs d’une terminaison inversée, gage d’une faible ESL (inductance série équivalente) qui permet de réduire l’impédance des condensateurs à haute fréquence et ainsi de répondre aux exigences des applications automobiles modernes, basse tension et à forte intensité de calcul, telles que les systèmes avancés d’aide à la conduite (Adas).

Applications automobiles obligent, les condensateurs de la série LLC sont conformes à la norme AEC-Q200 qui, rappelons-le, impose la réussite d’un test de température de 1000 cycles et d’un test d’endurance température/humidité à 85°C avec un taux d’humidité relative de 80-85 % pendant 1000 heures.