Transformer la conception de systèmes électroniques

L’industrie de l’électronique entre dans une nouvelle ère de transformation numérique, motivée par le besoin urgent de surmonter trois grands défis de conception : la complexité des produits, de l’organisation et des processus. Par David Wiens, Xpedition Product Manager, Mentor A Siemens Business.

Ces trois défis n’ont jamais été aussi importants, car les entreprises s’efforcent de créer des produits modernes, voire futuristes, qui allient conception électrique, mécanique et logicielle, sous la pression de calendriers de conception et de production de plus en plus serrés et d’un rythme d’innovation sans précédent.

Aujourd’hui, les entreprises ne peuvent plus se permettre d’appliquer l’ancienne méthode consistant à construire plusieurs prototypes et les soumettre à plusieurs itérations de tests. En effet, cette approche classique dépendante du prototypage contribue en fait à des échéances manquées, à des dépenses de développement accrues et à une dégradation de la qualité des produits.

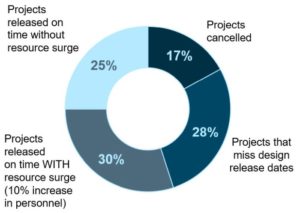

Si les entreprises n’adoptent pas de nouvelles méthodes, elles subiront d’importantes conséquences négatives. Une étude récente de LifeCycle Insights montre que 58 % des projets de conception de nouveaux produits entraînent des coûts supplémentaires non budgétisés et des retards de planning. Seul un projet sur quatre est effectivement réalisé dans les délais et dans les limites du budget. Pour respecter les délais, les équipes d’ingénieurs prévoient souvent trois ou quatre itérations (« respins ») dans leurs estimations de coûts et de temps, perpétuant ainsi les inefficacités du processus.

Figure 1 : 58 % des projets entraînent des coûts supplémentaires ou ne respectent pas les dates de lancement. Source : LifeCycle Insights

Les trois grandes complexités

La complexité des produits s’est considérablement accrue avec l’avènement des dernières générations de circuits intégrés, de mémoire DDR toujours plus rapide et des bus SerDes. Par exemple, l’analyse de l’intégrité du signal et de la puissance sur des conceptions multicartes peut s’avérer très délicate, car les systèmes multicartes sont assortis d’exigences de connectivité complexes entre les cartes d’une part et entre les cartes et les boîtiers mécaniques d’autre part. Même les conceptions plus simples, qui utilisent la dernière génération de FPGA et de mémoire DDR, nécessitent une analyse de l’intégrité du signal et de la puissance. Tout cela se produit à un moment où les délais sont extrêmement serrés et où l’on s’attend à ce que tout soit parfait du premier coup. Les équipes d’ingénieurs doivent donc réaliser l’analyse rapidement et correctement. La volonté de réduire les facteurs de forme favorise également la complexité des produits, avec des tolérances plus strictes entre les PCB et les boîtiers, ainsi que des technologies de fabrication avancées telles que les technologies rigid/flex, HDI ou incluant des composants enterrés.

Figure 2 : La complexité des produits, de l’organisation et des processus entraîne une augmentation des coûts, une baisse de la qualité de la conception et des retards.

La complexité organisationnelle s’intensifie à mesure que les grandes équipes se spécialisent et que divers groupes se répartissent les tâches pour développer un seul produit. Ces différentes équipes de conception fonctionnent souvent de manière indépendante ou isolée et disposent de points de contact mal définis. L’utilisation d’outils de conception qui ne peuvent pas partager les données de manière transparente entre les disciplines entraîne souvent des problèmes qui se surviennent très tard dans le cycle de conception ou après la construction des prototypes physiques.

La complexité des produits et la complexité organisationnelle viennent alourdir les processus de base tout au long du flux de développement, du concept à la décomposition architecturale, en passant par les multiples domaines parallèles impliqués dans les disciplines électroniques, mécaniques, logicielles et, en fin de compte, dans la fabrication. Les conceptions doivent non seulement répondre à toutes leurs exigences fonctionnelles, mais le logiciel qui réalise l’interface avec le matériel doit fonctionner correctement. De plus, tous les produits doivent répondre à des directives strictes concernant leur environnement d’exploitation et leur fabrication. Dans un certain nombre de secteurs, les produits doivent répondre à un ensemble de normes réglementaires complexes.

Réussir dans la complexité

Pour surmonter ces complexités, il faut une stratégie de transformation numérique qui s’attaque aux inefficacités et optimise la conception et la vérification des systèmes électroniques et multi-domaines. En adoptant cette transformation numérique, les entreprises feront tomber les barrières entre les équipes, élimineront les prototypes physiques et faciliteront la gestion de la propriété intellectuelle dans toute l’organisation.

Une plate-forme de conception de nouvelle génération doit favoriser l’intégration, le partage des données et l’amélioration de l’intelligence. L’intégration entre les processus et les disciplines de conception permet d’optimiser les ressources, en vue de réduire le temps et le coût de développement. Le partage de données de conception spécifiques au contexte permet de réduire les cycles de conception et les coûts grâce à la diminution du nombre d’itérations grâce à la fidélité des données. L’intelligence améliorée fournit des informations exploitables et des boucles de retour pour éclairer la prise de décision en matière de gestion des coûts et des ressources, et ce grâce à des analyses prescriptives fondées sur des métriques.

En retour, cinq capacités de transformation s’avèrent nécessaires pour concevoir des produits différenciés, de façon rentable et concurrentielle.

Conception multi-domaines numériquement intégrée et optimisée

Une chaine intégrée allant de la conception à la fabrication est essentielle pour fabriquer des produits de haute qualité, à faible coût et dans les délais. La mise en place d’une solution numérique intégrée multi- domaines réduit les interventions manuelles, favorise la collaboration et améliore la transparence entre les disciplines. Cela permet une conception efficace, sûre et simultanée par toutes les équipes d’ingénieurs, que les contributeurs individuels travaillent sur le même site ou soient répartis dans le monde. En créant un fil numérique entre les domaines, les entreprises établissent une traçabilité et une interactivité d’un domaine à l’autre. Parce qu’il offre à tous une visibilité sur les modifications apportées aux produits, les parties prenantes peuvent facilement contrôler l’état et les performances, vérifier l’historique des modifications et examiner les rapports d’approbation. Une solution intégrée numériquement permet aux équipes d’optimiser les coûts associés à un projet, d’accélérer le temps de conception, de gérer l’intégrité des données et d’améliorer la qualité des résultats.

Ingénierie des systèmes basée sur des modèles (MBSE)

Depuis les exigences du produit jusqu’à la fabrication, une approche MBSE aide les équipes d’ingénieurs à résoudre la multitude de tâches complexes et exigeantes impliquées dans la conception d’un système complet. Elle permet aux membres de l’équipe de visualiser l’ensemble du système et de modéliser des éléments de ce système individuellement, plus tôt dans le processus de conception. Peu importe que ces éléments se trouvent du côté électronique, électrique, mécanique ou logiciel. En examinant l’ensemble du système dans une perspective de systèmes basés sur des modèles, les équipes peuvent non seulement étudier les compromis électriques et fonctionnels plus tôt dans le cycle de conception, mais aussi les compromis de produits qui pourraient être basés sur des éléments tels que le poids, le coût ou même les composants disponibles. De plus, en tirant parti des techniques de l’approche MBSE, des interfaces peuvent être établies très tôt dans le cycle de conception entre chacun des domaines individuels. Ce faisant, la mise en œuvre au sein de chaque domaine peut être isolée des autres. Ceci permet aux équipes d’ingénieurs de travailler en parallèle, et donne une vision anticipée de l’ensemble du produit que l’équipe cherche à développer.

Vérification par prototypage numérique

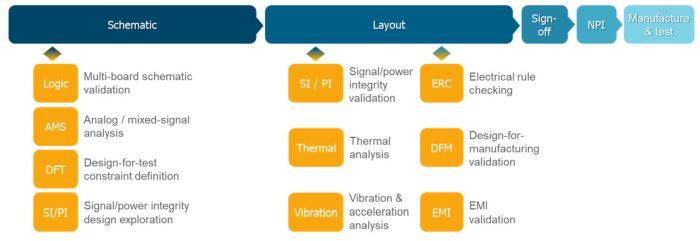

En intégrant la vérification tout au long du processus de conception de produits électroniques multicartes (très tôt, bien avant les prototypes physiques), les équipes d’ingénieurs peuvent fluidifier l’ensemble de ce processus et améliorer la qualité de la conception par le biais de prototypage numérique, de vérification « shift-left » (précoce et fréquente) et de modélisation interdomaines. Le positionnement de la vérification plus en amont dans le flux de conception à l’aide d’outils automatisés et intégrés se traduit par le raccourcissement des plannings de lancement de produits et par l’augmentation de la probabilité de lancer les produits dans les délais. Comme les problèmes sont identifiés en amont, pendant la conception, en minimisant les itérations de conception et de fabrication, les coûts et les délais s’en trouvent réduits. Parce qu’une stratégie de vérification « shift-left » permet une détection efficace et précoce des défaillances, il est possible d’évaluer les compromis fonctionnels, électriques, thermiques et de fabrication lorsqu’il est plus facile et moins coûteux de les modifier, de les corriger et de les comparer. Elle soutient également la modélisation et la simulation numériques interdomaines sans attendre les prototypes physiques. Au lieu de cela, des prototypes numériques dirigent la vérification. Grâce à cette capacité à évaluer les alternatives, le coût du système global peut être considérablement réduit.

Figure 3 : Les équipes peuvent détecter plus d’erreurs, plus tôt, en intégrant la vérification tout au long du processus de conception

Capacité, performance, productivité et efficacité

L’automatisation des processus, l’abstraction, la réutilisation et les capacités des outils évolutifs soutiennent la productivité de l’ingénierie et l’efficacité des processus, quelle que soit la complexité de la conception et des processus. Une plateforme de conception de systèmes de nouvelle génération doit être évolutive, de sorte à pouvoir être adaptée aux besoins de l’utilisateur, selon la taille de son organisation, des défis à relever et de l’expertise de l’équipe de conception. La plateforme doit être en mesure de gérer de manière prévisible et fiable des conceptions complexes avec, par exemple, un nombre très élevé de broches, de connections, de règles et de contraintes, et elle doit fournir des performances interactives et automatisées, indépendamment de la taille, de la complexité ou de la capacité de la conception. L’automatisation de plusieurs étapes clés tout au long du processus, du schéma au layout et même de la vérification, permet aux concepteurs d’être plus productifs, tout en leur assurant de garder le contrôle de la conception.

Force et crédibilité des fournisseurs

Pour faciliter l’adoption d’une stratégie de transformation numérique, les entreprises ont besoin d’outils soutenus par un fournisseur mondial, capable de développer, d’améliorer et de gérer les plateformes de conception de la prochaine génération. Lors du choix d’une telle plateforme, la tendance naturelle peut consister à se concentrer sur la solution et la technologie qui la sous-tend. Car elles ont leur importance. Mais les entreprises doivent également examiner les références du fournisseur. S’agit-il seulement d’un fournisseur, ou est-il capable d’être un partenaire commercial, qui peut contribuer au succès de votre entreprise ?

En tant qu’entreprise du groupe Siemens, Mentor offre une gamme inégalée de capacités de conception et de fabrication de composants mécaniques et électroniques. Mentor développe actuellement des outils, des méthodologies et des processus qui aideront votre entreprise à mettre en place ces cinq éléments essentiels, afin que votre organisation puisse concrétiser les promesses de l’ère de la transformation numérique à venir en véritables opportunités, dès aujourd’hui.

Au cours des 30 dernières années, David Wiens a occupé divers postes d’ingénierie, de marketing et de gestion dans le secteur de l’EDA. Ses domaines de prédilection sont les boîtiers évolués, la conception à grande vitesse, la technologie de routage et la conception de systèmes intégrés. Il est actuellement responsable du portefeuille de produits Xpedition Enterprise pour la conception de systèmes électroniques. Il est titulaire d’une licence en informatique de l’université du Kansas.

Au cours des 30 dernières années, David Wiens a occupé divers postes d’ingénierie, de marketing et de gestion dans le secteur de l’EDA. Ses domaines de prédilection sont les boîtiers évolués, la conception à grande vitesse, la technologie de routage et la conception de systèmes intégrés. Il est actuellement responsable du portefeuille de produits Xpedition Enterprise pour la conception de systèmes électroniques. Il est titulaire d’une licence en informatique de l’université du Kansas.

Pour plus d’informations, visitez : Xpedition Enterprise