Production CMS : la productivité passe aussi par l’automatisation des changements de pochoirs et de pâte à braser

Les tâches associées aux changements de sérigraphie sont depuis toujours les plus difficiles à automatiser. Les opérations aval comme le montage et l’inspection ont bénéficié d’une automatisation, mais les changements de sérigraphie restent une tâche qui revient aux opérateurs. Pourtant cette dernière barrière vient de tomber, permettant l’automatisation des tâches liées aux changements de produits sur toutes les machines de la ligne de production CMS, d’où une productivité et une qualité renforcées.

Par Oumayma Grad, directrice marketing des sections SMT & FA de Yamaha Motor IM, article adapté par Pascal Coutance

Aujourd’hui, les entreprises de fabrication électronique, qu’il s’agisse d’équipementiers ou de sous-traitants, doivent être en mesure de gérer des composants variés – des plus petites puces CMS aux gros semi-conducteurs – voire inhabituels – comme les connecteurs traversants de grande taille. En outre, elles connaissent toutes des changements de produits fréquents, qui doivent être effectués de manière aussi rapide et efficace que possible.

Accélération des changements de produits

Pour l’assemblage à grande vitesse de cartes électroniques sur une ligne de production CMS, et dans les scénarios de fabrication qui impliquent de nombreux changements quotidiens, l’automatisation d’un maximum de tâches liées aux changements de produits permet de gagner du temps et d’éviter les erreurs humaines susceptibles d’entraîner des pertes de production et de nécessiter un temps supplémentaire pour les corriger.

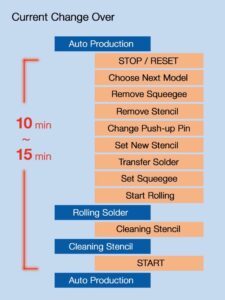

Illustration 1 – Séquence d’un changement de production en sérigraphie

Les systèmes de basculement de programme automatique (APCO) accélèrent les changements de programme et garantissent que le programme correct soit chargé sur toutes les machines de la ligne. Au niveau des machines de placement de composants, il est possible de configurer les chargeurs pour enchaîner plusieurs produits sans avoir à les changer. Les re-paramétrages des chargeurs peuvent être effectués hors ligne, avant de les replacer sur la machine à temps pour le changement de produit. Les « feeders » à chargement automatique peuvent ensuite commencer à fournir les nouveaux composants à la machine.

Les changements sont plus complexes dans le cas de la sérigraphie, car il faut généralement retirer la pâte du pochoir, le nettoyer, le retirer et le remplacer par un autre pochoir, reconfigurer les pions de maintien et réinitialiser la racle. L’Illustration 1 récapitule toutes les actions nécessaires. À chaque changement, l’assemblage doit être interrompu et ne peut reprendre qu’une fois toutes ces actions terminées. Comme indiqué, l’ensemble du processus peut prendre 10 à 15 minutes.

Illustration 2 – La machine de sérigraphie YSP10 de Yamaha est conçue pour les changements automatiques.

Parmi ces tâches, les opérations telles que le retrait et le remplacement du pochoir nécessitent généralement un opérateur parfaitement formé pour être exécutées correctement. Ce sont des tâches minutieuses, généralement difficiles à automatiser lors des changements de produits en sérigraphie. Aujourd’hui, après avoir revu en profondeur la structure interne de sa machine de sérigraphie standard, Yamaha a créé YSP10 (Illustration 2), une nouvelle machine lauréate du prix Global SMT, qui permet des changements automatisés : remplacement du pochoir, repositionnement des pions de maintien des cartes, retrait et remplacement du rouleau de pâte à braser sur le pochoir suivant.

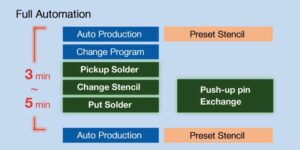

L’ensemble du processus de changement se réduit alors à seulement 3 à 5 minutes et la production peut reprendre immédiatement, sans autre vérification, réglage ou conditionnement de la pâte à braser. La séquence indiquée sur l’Illustration 3 montre cette réduction drastique du temps de changement.

Allier nouveauté et éléments éprouvés

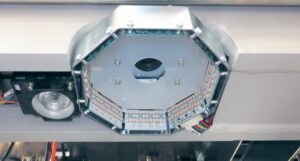

La tête 3S (swing single squeegee) de Yamaha (Illustration 4) optimise l’angle de racle grâce à un réglage servo-commandé pour assurer une ouverture optimale. On sait que l’angle de racle impacte davantage le dépôt de pâte que d’autres paramètres comme la vitesse et la pression de la racle. Attention, il est possible qu’un solvant présent sur la surface du pochoir à la toute fin d’un cycle de nettoyage entraîne des dépôts de brasure défectueux sur les premières cartes à sérigraphier après le redémarrage. C’est pourquoi la machine de sérigraphie de Yamaha est dotée d’un système d’ajustement automatique de l’ouverture qui modifie automatiquement l’angle de racle pour compenser les différences de remplissage dues au solvant. Cette fonction permet d’éviter des défauts de sérigraphie, sans aucune action ni aucun délai supplémentaires pour le séchage du pochoir.

Illustration 3 – La séquence automatisée optimisée raccourcit le temps de changement de plus de 60 %.

La conception de la tête s’appuie sur une technologie de racle unique, dotée d’une lame flexible d’une épaisseur de 100 µm seulement, avec un revêtement antifriction de 10 µm identique à celui appliqué sur les parois des cylindres des moteurs de motos haute performance de Yamaha, afin de minimiser le gaspillage d’énergie et de prolonger la durée de vie. Ce revêtement prévient l’usure de la racle et du pochoir, d’où une meilleure répétabilité, de meilleurs résultats en cas de sérigraphie avec des pochoirs étagés, mais aussi une réduction du coût total de possession du procédé de sérigraphie.

La racle, associée à la tête 3S, donne des résultats supérieurs dans l’exécution de certains procédés comme la technologie pin-in-paste. La sérigraphie peut remplir des trous métallisés (PTH) en un seul passage de racle, contrairement à d’autres systèmes avec un angle fixe et une lame rigide. Les fabricants qui doivent effectuer des processus pin-in-paste efficaces pour des assemblages contenant, par exemple, de gros connecteurs automobiles multi-broches traversants, apprécieront le gain de temps, de qualité et de répétabilité qu’offre ce système.

La nouvelle disposition interne de la machine de sérigraphie permet des changements automatiques de pochoir. Le mécanisme de maintien sous vide du pochoir assisté de Yamaha garantit en effet une précision et une répétabilité de positionnement élevées. Le vide appliqué sur la partie métallique du pochoir élimine les effets de distorsion du cadre du pochoir et minimise les imprécisions dues à l’allongement du motif lors du passage de la racle. Les capacités de sérigraphie et la régularité du dépôt de pâte à braser s’en trouvent toutes deux améliorées. En plus du mécanisme de maintien du pochoir, le système d’alignement visuel graphique de la machine de sérigraphie facilite l’alignement rapide et intuitif du pochoir et de la carte, pour qu’il soit parfait même lorsque les mires sont médiocres, voire inexistantes.

Illustration 4 – La tête 3S permet d’optimiser automatiquement l’angle de racle.

Enfin, des fonctions comme l’auto-apprentissage des pions sont devenues incontournables sur les dernières générations de machines de sérigraphie. Elles simplifient la génération de programmes en déterminant automatiquement la position optimale des pions de maintien pendant la sérigraphie, à partir d’informations de CAO (par exemple, des données Gerber) ou d’une image numérique haute résolution de la carte. La suite d’outils de changements automatisés gère donc désormais aussi le changement automatique des pions de maintien des cartes, ce qui simplifie davantage la mise en place des pions de maintien de la nouvelle carte.

La manipulation du rouleau de pâte à braser est également automatisée afin d’optimiser la gestion de la pâte à braser restant sur le pochoir au moment du changement. La pâte est automatiquement retirée du pochoir et conservée sous sa forme de rouleau. Elle peut ensuite être redéposée sur la surface du nouveau pochoir après le changement. Avant de relancer la sérigraphie, le diamètre du rouleau de pâte est mesuré, et davantage de pâte à braser est ajoutée si nécessaire, en fonction du système de contrôle de la stabilité de sérigraphie (PSC). Ce mode de fonctionnement présente deux gros avantages : l’opérateur n’a plus de contact avec la pâte à braser, et il n’y a pas de perte de temps associée au reconditionnement de la pâte fraîchement déposée. La sérigraphie peut se poursuivre immédiatement, en suivant le nouveau programme, dès l’entrée de la première carte du nouveau lot dans la machine. Le système PSC mesure régulièrement le diamètre du rouleau de pâte pendant le fonctionnement normal de la machine, ce qui améliore la répétabilité du procédé en garantissant un dépôt homogène.

Inspection précise intégrée

Illustration 5 – L’inspection 2D intégrée peut être aussi précise qu’un système SPI dédié.

D’après un utilisateur basé en Belgique travaillant sur une ligne de production dédiée à l’assemblage automobile, le système d’inspection 2D intégré de la machine de sérigraphie YSP10 de Yamaha affiche une précision comparable à celle d’un système d’inspection de la pâte à braser (SPI) dédié en 3D. De fait, ce système 2D intégré (Illustration 5) garantit des résultats fiables d’inspection de la pâte à braser dans le temps de cycle standard de la machine de sérigraphie. Doté d’un champ de vision de 30 x 22,5 mm et d’une résolution de 18,7 µm, ce système peut déceler les défauts de sérigraphie sur des modèles de dépôt délicats pour des composants tels que les petites puces CMS et les boîtiers BGA au pas de 0,5 mm. Il renvoie alors automatiquement des informations pour déclencher le nettoyage du pochoir si des problèmes de pâte sont décelés.