Intel adopte un modèle de fonderie interne pour réduire ses coûts de 8 à 10 milliards de dollars

Les dirigeants d’Intel ont présenté la semaine dernière aux analystes et aux investisseurs leur plan stratégique vers un nouveau modèle de fonderie interne présenté comme un facteur clé pour atteindre un objectif d’économies de coûts de 8 à 10 milliards de dollars d’ici fin 2025. L’Américain déclare se lancer dans la transformation commerciale la plus importante de ses 55 ans d’histoire.

Intel a confirmé son ambition de devenir la deuxième plus grande fonderie externe d’ici 2030. Mais déjà dans son nouveau modèle, basé sur le volume interne grâce aux opérations réalisées pour fabriquer ses propres produits, la société s’attend à être le deuxième plus grand fondeur mondial l’année prochaine – avec des revenus de fabrication supérieurs à 20 milliards de dollars.

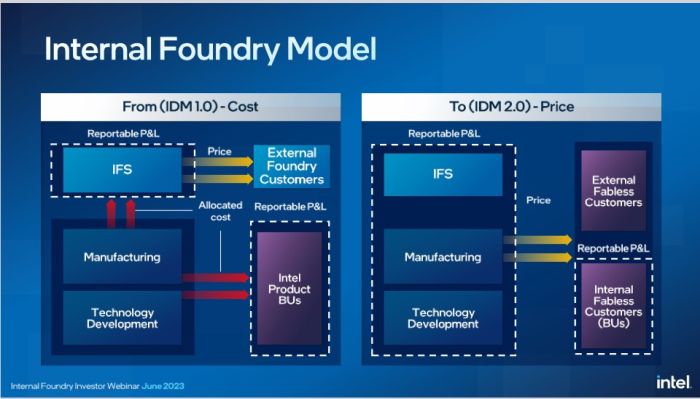

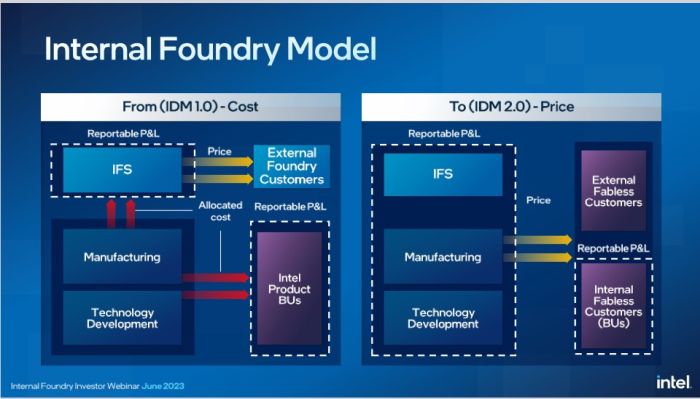

Dans ce nouveau modèle de « fonderie interne », les unités commerciales de produits d’Intel s’engageront avec le groupe de fabrication de l’entreprise de la même manière que les entreprises de semiconducteurs fabless s’engagent avec des fondeurs externes type TSMC.

Ce modèle de fonderie interne fait partie intégrante de l’effort pluriannuel d’Intel en matière d’efficacité des coûts, qui comprend une réduction des coûts de 3 milliards de dollars en 2023 et des économies de 8 à 10 milliards de dollars à la fin de 2025.

Avec sa stratégie IDM 2.0, Intel a entrepris de regagner le leadership en matière de technologie de production, d’étendre l’utilisation des capacités de fonderie tierces (aujourd’hui, environ 20% de semiconducteurs d’Intel sont fabriqués en externe) et de créer une entreprise de fonderie de classe mondiale.

Dans son nouveau modèle opérationnel, les groupes de fabrication d’Intel seront pour la première fois responsables d’un compte de résultat (P&L) autonome. À partir du premier trimestre 2024, les P&L à déclarer comprendront un nouveau segment de groupe de fabrication – comprenant la fabrication, le développement technologique et Intel Foundry Services (IFS) – ainsi que les groupes de produits de la société – Client Computing, Data Center et AI, Network and Edge, etc.

Les groupes de fabrication d’Intel seront confrontés à la même dynamique de marché que leurs homologues de fonderie externes et devront rivaliser en termes de performances et de prix. En clair, les clients internes d’Intel auront la flexibilité au fil du temps de s’engager avec des fonderies tierces si elles sont plus compétitives que la fonderie interne.

Les ambitions à long terme d’Intel sont d’atteindre des marges brutes de 60% et des marges d’exploitation de 40%. Le modèle de fonderie interne devra mettra en évidence de nouvelles opportunités et conduire à une structure de coûts optimisée dans la poursuite de ces objectifs.

Le modèle de fonderie interne incitera fortement les groupes produits commerciaux d’Intel à travailler plus efficacement pour réduire les coûts de production. Par exemple, les tranches « accélérées » que les unités commerciales décident de faire passer par le processus de fabrication d’Intel sont coûteuses et réduisent l’efficacité de production. À l’avenir, ces frais de service seront à la charge des unités commerciales et Intel s’attend ainsi à ce qu’elles réduisent leurs demandes de ce type de prestations. « Nous avons identifié de nombreuses opportunités d’optimisation dans nos organisations de fabrication et nos unités commerciales qui entraîneront des économies importantes », a expliqué Jason Grebe, Corporate Vice President and General Manager du Corporate Planning Group.

Par exemple, les économies de coûts résultant d’un nombre réduit de ces tranches « accélérées » passant par les usines du groupe devraient générer des économies annuelles au fil du temps de l’ordre de 500 millions de dollars à 1 milliard de dollars. De plus, les temps de test des composants d’Intel sont actuellement le double ou le triple de ceux des concurrents. Étant donné que les unités commerciales seront facturées aux prix du marché en fonction du temps de test, Intel s’attend à ce que les choix de conception pré-silicium réduisent ces temps de test, générant à terme des économies d’environ 500 millions de dollars par an. Et en réduisant le nombre d’étapes sur les tranches, le nombre d’itérations physiques de la conception d’un produit, Intel estime qu’elle réalisera des économies de coûts de l’ordre de 500 millions de dollars à 1 milliard de dollars.

Le groupe de fabrication d’Intel et Intel Foundry Services (IFS) se comparent à leurs pairs de l’industrie pour s’assurer qu’Intel est sur la bonne voie pour fournir les meilleurs niveaux de service attendus d’une fonderie. Plus de cinq produits internes sont actuellement développés sur la dernière technologie de processus 18A d’Intel (équivalent au 2 nm chez TSMC), qui devrait arriver sur le marché en 2025. Ce nœud de processus augmentera initialement le volume interne, permettant de résoudre tous les problèmes liés à ce procédé très avancé, et par conséquent réduira largement les risques du nouveau processus pour les clients externes d’IFS, espère le groupe américain.

Donner au groupe de fabrication d’Intel son propre compte de résultat, ainsi que la transparence et la responsabilité associées, sera un facteur clé pour atteindre l’objectif de réduire les coûts de 8 à 10 milliards de dollars, estime l’entreprise américain, pour qui le modèle de fonderie interne sera un puissant moteur de la stratégie d’Intel Foundry Services. A voir

Voir la présentation de la stratégie de fondeur interne d’Intel