Electronique imprimée : l’heure des usines a enfin sonné

Sans la crise de 2008, l’électronique imprimée serait déjà devenue une réalité industrielle se persuade un important fournisseur de matériaux pour l’électronique. Encore embryonnaire à l’époque des premières rencontres de l’électronique imprimée, la filière emploie déjà aujourd’hui quelque 2000 personnes en France, assurait en mars dernier Jean-Yves Gomez, premier président d’Afelim, l’association professionnelle de l’électronique imprimée. Après le brouillement des idées (le fameux champ des possibles comme nous l’appelions dès 2011), vient l’heure des projets industriels et des premières usines.

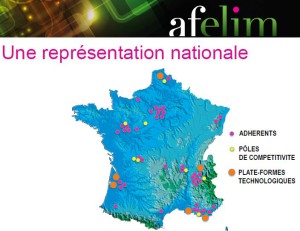

Afelim a été créé en 2011. Elle compte aujourd’hui une cinquantaine de membres où l’on retrouve tous les maillons de la filière (fabricants d’équipements de production et de matériaux, fabricants de composants, écoles, laboratoires, utilisateurs finaux). « Pour accélérer l’adoption des technologies de l’EI et faire savoir nos savoir-faire, nous devrons aller de plus en plus du composant vers le système ou tout au moins vers la fourniture de sous-ensembles qui pourront être intégrés dans des applications », projette Jean-Yves Gomez. Par essence multidisciplinaire, l’électronique imprimée s’organise en France autour de pôles issus des compétences historiques : Grenoble pour la microélectronique, la région Aquitaine pour la chimie, la région Loire-Atlantique pour l’impression.

Afelim a été créé en 2011. Elle compte aujourd’hui une cinquantaine de membres où l’on retrouve tous les maillons de la filière (fabricants d’équipements de production et de matériaux, fabricants de composants, écoles, laboratoires, utilisateurs finaux). « Pour accélérer l’adoption des technologies de l’EI et faire savoir nos savoir-faire, nous devrons aller de plus en plus du composant vers le système ou tout au moins vers la fourniture de sous-ensembles qui pourront être intégrés dans des applications », projette Jean-Yves Gomez. Par essence multidisciplinaire, l’électronique imprimée s’organise en France autour de pôles issus des compétences historiques : Grenoble pour la microélectronique, la région Aquitaine pour la chimie, la région Loire-Atlantique pour l’impression.

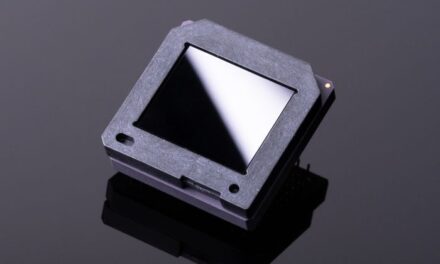

Une usine pour Isorg à Limoges

Créée à Grenoble en 2010, Isorg est la société pionnière des photo-détecteurs et capteurs d’images de grande surface en électronique organique imprimée. Cette technologie permet de transformer des surfaces plastiques ou en verre en surfaces intelligentes capables de vision. Ces nouveaux capteurs photosensibles et capteurs d’images sont minces, légers et conformables, offrant ainsi des avantages inédits par rapport aux capteurs traditionnels en termes de prix, consommation d’énergie, zone de détection, intégration mécanique et résistance aux chocs.

Créée à Grenoble en 2010, Isorg est la société pionnière des photo-détecteurs et capteurs d’images de grande surface en électronique organique imprimée. Cette technologie permet de transformer des surfaces plastiques ou en verre en surfaces intelligentes capables de vision. Ces nouveaux capteurs photosensibles et capteurs d’images sont minces, légers et conformables, offrant ainsi des avantages inédits par rapport aux capteurs traditionnels en termes de prix, consommation d’énergie, zone de détection, intégration mécanique et résistance aux chocs.

En juin 2014, Isorg a clôturé une première levée de fonds d’un peu plus de 6 millions d’euros à laquelle ont notamment participé Bpifrance, Sofimac Partners et CEA Investissement. Les fonds levés permettent désormais à Isorg, qui opère déjà une ligne pilote préindustrielle sur Grenoble, de franchir une étape supplémentaire de son développement et de lancer pleinement la phase industrielle avec l’implantation de sa future unité de production à Limoges, sur la zone de haute technologie d’E.S.T.E.R.

La société prévoit la réalisation d’un site industriel prêt à recevoir des équipements pendant le quatrième trimestre 2015 et une production en volume pour le troisième trimestre 2016 pour des clients dans l’industrie et la santé.

Dans le Limousin, le fabricant d’imprimantes jet d’encre dédiées à l’électronique imprimée Ceradrop, repris par MGI Group en septembre 2013, va également passer de modèles de laboratoire à des machines industrielles « D’ici 12 à 24 mois, nous mettrons sur le marché des équipements de production à vocation industrielle, au départ pour faire des choses simples, puis nous monterons en gamme en terme de complexité et de taille d’impression », promet son dirigeant. A Caussade, dans le Tarn-et-Garonne, Apem, fabricant de claviers à membrane et de boutons-poussoirs, emploie 300 personnes et y réalise pour 40 M€ de production. Ses gros volumes sont fabriqués en Tunisie. D’autres industriels ont également des projets d’investissement (voir illustration).

Des procédés semi-industriels déjà à l’œuvre

« En électronique, le silicium a toutes les qualités, sauf que l’on ne peut pas le formuler en encre prête à être imprimée. C’est sa plus grande limitation », explique Mario Leclerc, professeur titulaire d’une chaire de recherche au Canada sur les polymères électroactifs et phoactifs. Quant aux matériaux polymères synthétiques, l’heure de la pré-industrialisation n’est pas loin d’être arrivée.

« En électronique, le silicium a toutes les qualités, sauf que l’on ne peut pas le formuler en encre prête à être imprimée. C’est sa plus grande limitation », explique Mario Leclerc, professeur titulaire d’une chaire de recherche au Canada sur les polymères électroactifs et phoactifs. Quant aux matériaux polymères synthétiques, l’heure de la pré-industrialisation n’est pas loin d’être arrivée.

« Nous disposons désormais de procédés semi-industriels de type « continuous flow synthesis » qui permettent une bonne reproductibilité des formulations, un point essentiel pour l’industrialisation de l’EI, ainsi qu’un volume adapté aux applications. Nous n’avons pas besoin de produire des tonnes », assure le chercheur.

A ses yeux, les grands défis à relever sont la stabilité, la reproductibilité et l’imprimabilité des matériaux, qui sont encore des facteurs limitants. Même si le coût de fabrication est faible en regard des techniques hors impression, il est encore relativement élevé pour les applications visées.

Rappel (hier ) : Trois idées fausses sur l’électronique imprimée